Cellulose ist das am häufigsten vorkommende natürliche Polymer und wird hauptsächlich aus Holz gewonnen. Mit vier Milliarden Hektar Wald entsteht jährlich ein globaler Holzzuwachs von 5×1010 Tonnen. Cellulose ist daher eine sehr umfangreiche Quelle zur Herstellung von Biokunststoffen, die nicht in Konkurrenz zur Nahrungsmittelerzeugung steht. Die Flächeneffizienz ist allerdings im Vergleich zu den anderen Biokunststoffen geringer, beträgt aber immer noch ca. 3 t/ha.

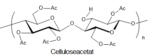

Von den Pflanzen wird Cellulose als halbstarre Gerüstsubstanz produziert, sodass sie ohne Modifizierung nicht wie ein thermoplastisches Material verarbeitet werden kann. Die Einsatzmöglichkeiten sind jedoch – bedingt durch chemische Modifizierungen – extrem vielseitig.

Verwendet werden hauptsächlich die Ester und die Ether der Cellulose, z.B. für Beschichtungen, Zigarettenfilter, Textilfasern, LCD-Displays und -Membranen, aber auch für Verpackungen. Sie sind häufig wasserlöslich und werden durch direkte oder indirekte Derivatisierung zu Folien, Fasern oder Überzügen verarbeitet.

Celluloseester sind zu maximal 50-60 % biobasiert, da bei der Herstellung technische Essigsäure und erhebliche Anteile (bis zu 25 %) Weichmacher verwendet werden, die zumeist petrochemisch basiert sind. Für Verpackungen werden Weichmacher wie Triacetin (Glycerintriacetat, teilbiobasiert) eingesetzt, die für den Lebensmittelbereich zugelassen sind. Bei Veresterung entsteht nach entsprechender Aufbereitung Celluloseacetat (CA), Cellulosebutyrat (CB) oder Celluloseacetat-Butyrat (CAB), das thermoplastisch verarbeitet werden kann. Bei Celluloseregeneraten wird bei der Verarbeitung in einem Kreislauf, z.B. NMMO (N-Methylmorpholin-N-oxid) als Lösungsmittel eingesetzt. Das Lösungsmittel wird zu 99,5 – 99,7 % wiedergewonnen. Mit diesem Prozess wird die „Lyocellfaser“ (z. B. für Obst- und Gemüsenetze) von Lenzing hergestellt. Der Prozess ist umweltfreundlicher als der Viskoseprozess und hat in vielen Kategorien bessere Ökobilanzwerte als Baumwolle.

Zur Verbesserung der Siegel- und Barriereeigenschaften können die Folien vielseitig beschichtet und kaschiert werden. Celluloseacetat wird aktuell aus ökonomischen Gründen mit technischer Essigsäure hergestellt, die aber durch biobasierte Essigsäure ersetzt werden könnte, um ein Produkt mit höherem Anteil an nachwachsenden Rohstoffen zu erzeugen. Es laufen Forschungen, die das Ziel haben, den Einsatz von Weichmachern zu reduzieren oder zu vermeiden.

Nachfolgend sind die vom Projektteam als wesentlich angesehenen Werkstoffhersteller und Converter alphabetisch und ohne Anspruch auf Vollständigkeit aufgelistet.

Symbol-Legende

![]() positive Bewertung

positive Bewertung

![]() Bewertung im Einzelfall

Bewertung im Einzelfall

![]() überwiegend kritische Bewertung

überwiegend kritische Bewertung

Kontakt

Über 95% der Weltproduktion von Cellulose wird im Sulfatverfahren (Kraftverfahren) hergestellt. Dabei wird die Cellulose mit Natriumsulfid und Natronlauge aufgeschlossen. Bei den größeren Zellstofffabriken sind Rückgewinnungsanlagen angeschlossen, um die Umweltbelastung zu minimieren.

Weltweit werden die Produktionsmengen für Zellstoff auf über 130 Millionen Tonnen geschätzt. Davon geht der überwiegende Anteil in die Papier- und Kartonagenindustrie. Circa 50% der weltweiten Holzernte wird für die Zellstoffverarbeitung verwendet.

Zellstofffabriken sind beispielsweise bei der Arbeitsgemeinschaft der Rohholzverarbeiter organisiert.

Die Zellstoff Stendal GmbH ist ein Unternehmensverbund mit großen und modernen Verarbeitungsanlagen.

Futamura Chemical Co.Ltd. (benannt als Futamura)

Futamura verarbeitet Zellstoff zu Folienprodukten und bietet eine sehr umfangreiche Produktpalette mit Cellulose an. Ihre jährliche Kapazität beträgt 40.000 Tonnen. Cellophane®, NatureFlex™ und Pearl™ sind von Futamura mit dem Viskoseverfahren hergestellte Cellulosematerialien mit unterschiedlichen Verarbeitungseigenschaften.

NatureFlex™ ist eine flexible Cellulosefolie auf Basis erneuerbaren Zellstoffs mit einer zertifizierten Kompostierbarkeit (Heim- und industrielle Kompostierung) sowie mit sehr guten Barriereeigenschaften.

Die Gewinnung der Cellulose geschieht im sogenannten „Closed Loop System“. Dabei erfolgt eine Rückgewinnung von Chemikalien.

Einsatzgebiete sind Etiketten und Folien beispielsweise für getrocknete Lebensmittel, Süßwaren, Getränke, Kekse und Backwaren, frische Produkte und Lebensmittel für den Außerhausverzehr. Die hohe Aromabarriere ist ideal für die Abpackung von Tee, Kaffee und kosmetischen Produkten.

Verarbeitungsorte sind Japan, Wigton (UK) und die USA. Die Rohware besteht aus Zellstoff, der hauptsächlich aus Eukalyptus hergestellt wird. Der Zellstoff stammt aus Europa, Südamerika, Nordamerika, Südafrika und Kanada.

Einsatzgebiete sind Folien für getrocknete Lebensmittel, Süßwaren, Getränke, Kekse und Backwaren, frische Produkte Die hohe Aromabarriere ist z.B. ideal für die Abpackung von Tee.

Clarifoil® ist eine 100 prozentige Tochter des Konzerns Celanese. Clarifoil ist der weltweit größte Hersteller von Cellulosediacetat-Folien. Es werden Anwendungen im Bereich Kartonkaschierungen angeboten. Informationen über Anwendungen sowie Datenblätter der hergestellten Produkte finden sich auf der Website des Unternehmens.

Daicel Polymer Ltd.

Daicel ist ein japanisches Unternehmen mit verschiedenen Produktionsstandorten in Japan sowie in Europa (Deutschland, Polen, Frankreich). In Deutschland produziert die Firma TOPA Advanced Polymers. Produziert werden dort Celluloseacetate sowie Hydroxyethyl-Cellulose für den Einsatz in der Lebensmittelindustrie als Klebstoffe. Die Website enthält allgemeine Informationen und Daten.

Eastman Chemical Company

Die Firma produziert Chemikalien, Fasern und Kunststoffe und ist ein bedeutender Lieferant für Celluloseacetat-Fasern. Dort werden verschiedene cellulosehaltige Kunststoffe produziert. In der Rubrik „Products“ sind die Datenblätter zu den gehandelten Produkten übersichtlich abgelegt.

FKuR Kunststoff GmbH

FKuR ist ein Biokunststoff-Spezialist mit einem breiten Portfolio an kompostierbaren/biologisch abbaubaren und biobasierten Kunststoffen (Rohstoff, Kunststoffgranulat). Hauptsitz und Produktionsort des Unternehmens befinden sich in Deutschland. Unter dem Markennamen Biograde® bietet FKuR Kunststoff-Compounds auf Basis von Cellulosederivaten an. Beispielsweise wird Bio-Plastikbesteck produziert. Weitere Produktlinien (Bio-Flex®, Fibrolon®, Terralene®) werden für unterschiedliche Anwendungen angeboten. Neben seinen eigenen Rohstoffen vertreibt FKuR biobasierte Rohstoffe diverser Hersteller (Bio-PE von Braskem, Bio-PET von Tojota Tsusho, Bio-PA von Evonik). Auf der Unternehmenswebsite sind weiterführende Daten zu den Produkten und ihrer Verarbeitung abrufbar.

Unter der Marke PACKNATUR werden in diesem Verpackungszentrum Obst- und Gemüsenetze aus regenerierter Zellulose produziert. Diese Celluloseverpackung des österreichischen Unternehmens ist 100% biologisch abbaubar. Das benötigte Holz wird in Österreich gewonnen.

NaturePlast ist ein Anbieter von verschiedenen biobasierten Kunststoffen inklusive Cellulosederivaten. Eine Beratung wird für die Anwendung angeboten.

Klotz Verpackungen bietet Beuteln, Folien und Faltschachteln an und betreibt einen Online-Shop.

Anwendungsverfahren und die Materialeigenschaften sind auf den Websites der Hersteller aufgeführt. Eine weitere sehr wichtige Datenquelle für die Materialeigenschaften von Biopolymeren und den daraus hergestellten Verpackungsmaterialien liefert die Biopolymerdatenbank des IfBB Hannover (Institut für Biokunststoffe und Bioverbundwerkstoffe, Hochschule Hannover).

Folien/Beutel: Cellulosehydrat, das aus einem Cellulosegenerat hergestellt wird, wird Cellophan oder Zellglas genannt. Die Folie ist wasserdampfdurchlässig. Mit Beschichtungen ist aber eine gute Wasserdampf-, Gas- und Aromabarriere erreichbar. Ebenfalls sind Verpackungen mit kontrollierter Durchlässigkeit für Backwaren und im Frischebereich durch Beschichtungen möglich. Sehr unterschiedliche Materialeigenschaften gestatten ein weites Anwendungsfeld von frischem Gemüse bis zu getrockneten Gewürzen, Tee oder Kaffee.

Becher, Tiefziehanwendungen: Diese Anwendungen sind noch in der Entwicklung.

Flaschen: Bisher gibt es keine Anwendungen, außer bei WPC.

Sonstige Anwendungen: Textilfasern, Seile, Additive, Klebstoffe, Celluloseacetat: u.a. Zigarettenfilter, Briefumschläge, Bürsten, Kosmetikverpackungen

Becher: alle Arten von Behälterverpackungen, Trays, Kosmetik

Flaschen: Kosmetik, Getränke, Wasch- und Reinigungsmittel, Chemikalien, Tenside

Sonstige Anwendungen: Beschichtung von Papierverpackungen, Verschlüsse, Kanister, Tuben

Cellulose ist ein sehr reißfestes Material mit sehr unterschiedlichen Eigenschaften – bedingt durch die unterschiedlichen Beschichtungen und Kaschierungen. Es kann mit hohen Barriereeigenschaften gegenüber Aromen und Sauerstoff, Mineralölbestandteilen MOSH/MOAH oder Wasser geliefert werden. Außerdem kann es ganz speziell mit spezifischen Barriereeigenschaften ausgestattet werden, wie z.B. höhere Wasserdampfdurchlässigkeit (bei gleichzeitiger Barriere für Mikroorganismen). Es ist bei bis zu 200°C für 30 Minuten hitzestabil.

Der überwiegend aus Holz gewonnene Zellstoff ist der Rohstoff für die Cellulosefasern. Für die Herstellung von Celluloseacetat werden erhebliche (>50 Prozent) Mengen technische Essigsäure oder Essigsäureanhydrid benötigt.

Holz wird aus vielen Regionen und überwiegend aus Plantagenanbau gewonnen. Es gibt auch in Nordeuropa größere Anbaugebiete, aus denen der Holzbedarf für Europa z.T. gedeckt wird. Verarbeitet wurden in Deutschland über 20 Mio. Tonnen, von denen über 55 Prozent im Inland abgesetzt wurden. Über 80 Prozent der hierzu verwendeten Rohware stammen aus Altpapier.

Nachhaltigkeitskriterien

1. Ökologie

Bei dem Kriterium Ökologie sind sieben Unterkriterien (Kenngrößen) in die Bewertung eingegangen, die für Biolebensmittelhersteller als wesentlich angesehen werden: Landnutzung/Nahrungsmittelkonkurrenz, Umweltverträglichkeit, Zertifizierungen (Anbau und Verarbeitung), Gentechnik, Endsorgung (Recycling, Kompostierung), Ökobilanzen und biobasierter Anteil.

![]() Die Produktion von einer Tonne Cellulosediacetat hat mit einem Flächenverbrauch von 0,82 Hektar eine deutlich bessere Flächeneffizienz als die Produktion von einer Tonne Celluloseregenerat mit 1,52 Hektar.

Die Produktion von einer Tonne Cellulosediacetat hat mit einem Flächenverbrauch von 0,82 Hektar eine deutlich bessere Flächeneffizienz als die Produktion von einer Tonne Celluloseregenerat mit 1,52 Hektar.

Beide Materialien basieren auf dem Rohstoff Holz und dienen ähnlichen Anwendungen.

Prozessrouten für die Herstellung beim Rohstoff Holz

1,52 Hektar (entspricht 2,5 Tonnen Holz) → Output: 1 Tonne Celluloseregenerat

0,82 Hektar (entspricht 1,33 Tonnen Holz) → Output: 1 Tonne Cellulosediacetat

Diese Werte können regional stark schwanken. Zu beachten ist auch, dass der biobasierte Anteil erheblich schwanken kann, falls es sich um Mehrschichtfolien oder Coatings handelt. Hier liegt der biobasierte Anteil z.T. weit unter 100 Prozent.

Als Rohware für die Produktion von Cellulose werden weltweit häufig Eukalyptusbäume verwendet.

Anbau von Eukalyptus

Eukalyptus ist eine wärmeliebende, frostempfindliche Pflanze mit hohem Wasserbedarf. Ihre Blätter enthalten ätherische Öle und sind deshalb leicht brennbar. Die Bäume haben in Australien und im US-Bundesstaat Kalifornien die Entstehung von Waldbränden gefördert.

Nur wenige von mehreren Hundert Eukalyptus-Arten werden weltweit in großem Stil auf Plantagen angebaut. In der Zellstoffproduktion werden die Bäume bereits nach sieben Jahren geerntet.

Grundsätzlich ist die Produktion von Celluloseregeneraten komplizierter als die Fertigung von Celluloseacetaten und es werden mehr Chemikalien benötigt.

Bei dem vorgelagerten Prozess der Zellstoffherstellung konnten über Jahre hinweg deutliche Verbesserungen erzielt werden, wodurch der Wasserverbrauch und die Abwasserbelastung deutlich reduziert werden konnten.

Herstellung bei Futamura

Futamura gibt an, dass die Rohware (d.h. der Zellstoff) aus Forstwirtschaft aus Europa, Südamerika, Nordamerika, Südafrika und Kanada bezogen wird. Zum Einsatz kommt hauptsächlich Eukalyptus. Das Unternehmen arbeitet nach der „Environmental policy“ und der “Wood Pulp Sourcing Policy”.

Herstellung bei Clarifoil -Celanese

Hier finden Sie Informationen zu den Nachhaltigkeitsbemühungen von Celanese.

![]() Bei Unternehmen mit Anbauzertifizierungen ist darauf zu achten, dass zertifizierte Ware ggfs. nur auf Kundenwunsch geliefert wird.

Bei Unternehmen mit Anbauzertifizierungen ist darauf zu achten, dass zertifizierte Ware ggfs. nur auf Kundenwunsch geliefert wird.

Futamura

Die Firma Futamura ist nach folgenden Systemen zertifiziert: FSC, PEFC, Chain of Custody und ISO 14001. Seit Ende 2015 wird ausschließlich zertifizierte Zellstoff (FSC bzw. PEFC) eingesetzt. Die Rohware bezieht Futamura aus Forstwirtschaft aus Europa, Südamerika, Nordamerika, Südafrika und Kanada. Zum Einsatz kommt hauptsächlich Eukalyptus.

Clarifoil

Clarifoil gibt an, dass ihre Folie aus Zellstoff produziert wird. Der Zellstoff stammt aus SFI-zertifizierten Plantagen und ist zu 100 Prozent GVO-frei ist. Die Firma ist nach ISO 14001 zertifiziert.

Als Rohware für die Produktion von Cellulose werden häufig Eukalyptusbäume herangezogen. Das gilt auch für Papier- und Kartonverpackungen. GVO-Sorten sind bei Eukalyptusbäumen seit 2015 in Brasilien zugelassen. Der Anbau soll ab 2019/20 erfolgen.

Futamura

Das Unternehmen produziert GVO-freie Verpackungen. Keine einzige Komponente der Verpackung darf von GVOs produziert worden sein oder daran beteiligt gewesen sein.

Clarifoil

Auch bei diesem Unternehmen stammt der Zellstoff aus SFI-zertifizierten Plantagen und ist zu 100 Prozent GVO-frei.

![]() Beim Einkauf ist auf eine FSC- bzw. PEFC-Zertifizierung der Ware zu achten.

Beim Einkauf ist auf eine FSC- bzw. PEFC-Zertifizierung der Ware zu achten.

![]() Während es für Zellstoffprodukte (Papier, Pappe, Karton) Recyclingsysteme gibt, sind diese bei Biokunststoffen auf Cellulosebasis bisher nicht etabliert. Abfälle aus der eigenen Produktion werden meistens durch die Hersteller recycelt.

Während es für Zellstoffprodukte (Papier, Pappe, Karton) Recyclingsysteme gibt, sind diese bei Biokunststoffen auf Cellulosebasis bisher nicht etabliert. Abfälle aus der eigenen Produktion werden meistens durch die Hersteller recycelt.

Eine Kompostierung wird von den Herstellern empfohlen, ist jedoch zurzeit gesetzlich in Deutschland nicht zulässig. Hintergrund für die Vergabe der „Bewertung im Einzelfall“ (gelb) stellt daher die rechtliche Situation bzgl. der Kompostierung in Deutschland bzw. das fehlende Recyclingsystem dar und nicht die von den Herstellern angebotenen End of Life-Optionen. Deshalb in Deutschland Sammlung über die gelbe Tonne/gelber Sack über die Mischkunststofffraktion, die in der Regel energetisch verwertet wird.

Alle NatureFlex™-Folien sind zertifiziert nach DIN EN 13432 und damit geeignet für die industrielle Kompostierung. Sie sind außerdem nach dem OK Compost Home-Standard von TÜV Austria für die Heim-Kompostierung zertifiziert.

In der Praxis wird die Folie jedoch in vielen deutschen Kompostieranlagen aussortiert und anschließend von dort in die Müllverbrennung verbracht.

Einige Folien sind für anaerobe Zersetzung und Biodegradation im Meer geeignet.

Die Norm DIN EN 13432 schreibt auch Tests zu Schwermetallen und Ökotoxizität vor, um sicherzustellen, dass die Materialien keine toxischen Effekte haben oder die Kompostqualität beeinflussen. Getestet werden von Futamura auch die verwendeten Weichmacher. Ökotoxizitätstests werden mit Kresse und Sommergerste durchgeführt, da dies die Standardtests zur Erfüllung dieser Anforderung sind.

Die Vermischung einer Papierfraktion mit NatureFlex™-Folien erscheint unproblematisch. Eine Studie gibt Hinweise darauf, dass Papierlaminate mit NatureFlex™ in einer Papiermühle recycelt werden können. Laut Aussagen des Unternehmens wird untersucht, ob dies in der Praxis bei einer kurzen Einwirkzeit von 15 Minuten umsetzbar ist, was erhebliche Vorteile hätte. Im Allgemeinen erfolgt jedoch kein Recycling von Folien. Weitere Informationen finden Sie hier.

Laut Clarifoil wird das im Prozess verwendete Aceton zu mehr als 99,5 Prozent recycelt. Reste der transparenten Standardfolie, die während der Produktion anfallen, werden wiederverwertet. Clarifoil ist nach folgenden Systemen zertifiziert: DIN EN 13432, ASTM D6400 und Vinçotte OK Compost Home.

Das Inhouse-Recycling von Produktionsabfällen oder Ausschussware ist laut FKuR bei sortenreiner Trennung problemlos möglich. Je nach Anwendung kann der Neuware bis zu 50 Prozent Regranulat beigemischt werden. Einige Biograde®-Typen sind gemäß DIN EN 13432 und ASTM D6400 zertifiziert und gelten somit als kompostierbare Werkstoffe (industrielle Kompostierung).

Ein Life Cycle Assessment (LCA) für NatureFlex™ existiert, ist jedoch nicht öffentlich verfügbar. Für spezifische Fragen steht Futamura zur Verfügung. 2014 wurde eine Gasturbine installiert, mit der die eigene Energie erzeugt wird. Erste Daten bestätigen, dass sich die Energieeffizienz der Produktion in der Folge verbessert hat. Die bestehende LCA wird aktualisiert werden, sobald ausreichend Daten vorliegen.

Derzeit ist laut Futamura der CO2-Fußabdruck für NatureFlex™ höher, als bei einer PP-Folie, jedoch niedriger verglichen mit PET-Folie. Er wird sich jedoch innerhalb der nächsten zwei bis drei Jahre verbessern, da Modifikationen im Werk und an der Technologie vorgenommen werden. NatureFlex™-Folien werden aufgrund der Hitzeresistenz-Eigenschaften als Ersatz für PET-Folien betrachtet. Weitere Informationen finden Sie hier.

Innoviafilms, ein Unternehmen dessen Zellulosegeschäft seit 2016 bei der Futamura Chemical Co. Ltd. integriert wurde, gibt an, dass das Unternehmen mit einem hausinternen CO2-Bewertungswerkzeug Umwelteffekte verschiedener Laminatstrukturen bewerten konnte (konventionell und bio). Das Werkzeug (entwickelt von PE International, auf GaBi Software basierend, cradle to gate) ist in ein „Nachhaltigkeitsrad“ integriert, um ein Bild der vier für Innovia wichtigsten Aspekte zu liefern: Rohware, Prozess, Verpackungsleistung, End of Life.

![]() Celluloseregenerate und Celluloseacetate haben unterschiedlich hohe biobasierte Anteile.

Celluloseregenerate und Celluloseacetate haben unterschiedlich hohe biobasierte Anteile.

Futamura

Der biobasierter Kohlenstoffanteil von NatureFlex™-Folien (Celluloseregenerate) nach ASTM D6866 liegt laut eigener Aussage zwischen 90 und 95 Prozent. Es wird eine geringe Menge an Additiven eingesetzt. Eingesetzte Weichmacher enthalten keine Phthalate und sind nicht giftig.

Clarifoil

Laut Clarifoil sind deren Folien zu ca. 60 Prozent (Massenprozent) im C-Anteil biobasiert. Das Polymer (Cellulose) selbst ist zu 100 Prozent biobasiert. Der biobasierte Anteil wird durch die Modifikation zu Acetat verringert. Aus Kostengründen wird synthetische Säure (konzentrierter Essig) eingesetzt, anstelle von organischer Säure.

FKuR

Laut FKuR ist Biograde® (Compounds auf Basis von Celluloseacetaten) zu mehr als 50 Prozent (Massenprozent) biobasiert.

2. Sozialverträglichkeit

Die Bewertung muss spezifisch je nach Anbaugebiet vorgenommen werden.

Futamura

Die Firma Futamura ist nach FSC und PEFC zertifiziert. Unter anderem liefert Futamura in die USA und nach Großbritannien. Die Zertifizierungen für das Waldmanagement sowie die Produktkettenzertifizierung basieren bei FSC und PEFC auf den ILO-Standards.

Die Hersteller von cellulosebasierten Kunststoffen produzieren in Europa und in den USA. Damit gelten die europäischen bzw. amerikanischen Sozialstandards.

Das Unternehmen ist nach dem FSC und PEFC in beiden produzierenden Ländern – USA und Großbritannien – zertifiziert. Die Zertifizierungen für das Waldmanagement sowie die Produktkettenzertifizierung basieren bei FSC und PEFC auf den ILO-Standards.

Sozialstandards bei der Verarbeitung von Clarifoil werden in dem Dokument „2018 Stewardship Annuals Report“ von Stewardship behandelt.

Eine Zertifizierung von FKuR nach dem Verhaltenskodex des „Gesamtverbandes der kunststoffverarbeitenden Industrie e.V.“ liegt vor.

3. Sicherheit und Technik

Aktuell sind nur sehr wenige Migrationspotenziale für Cellulose bekannt. In der Literatur gibt es Hinweise beispielweise für Diethylenglykol, DEG.

![]() Bei Verwendung von Aufklebern sind ebenfalls Migrationspotenziale der Klebstoffe zu beachten.

Bei Verwendung von Aufklebern sind ebenfalls Migrationspotenziale der Klebstoffe zu beachten.

In der Papierindustrie wurde außerhalb Deutschlands das Rohstoffadditiv Anthrachinon verwendet, was in verschiedenen in Papier verpackten Produkten zu Rückständen führte. Zu dieser Problematik gibt es eine Empfehlung des BfR (Bundesinstitut für Risikobewertung): Nr. XXXVI („Papier-Empfehlungen“).

Es gibt sehr umfangreiches Datenmaterial zu Cellulose und den daraus hergestellten Materialien. Diese Informationen sind z.B. in der Biopolymerbank als Bestandteil des „Material Data Center“ zu finden, die unter Förderung des Bundesministeriums für Ernährung und Landwirtschaft (BMEL) durch das IfBB Hannover und der Firma M-Base erstellt wurde.

Das Verpackungsmaterial NatureFlex™ ist für die Anwendung im Lebensmittelbereich vorgesehen und hat eine gute Mineralölbarriere.

Auf der Website von Futamura sind umfassende Informationen zu den Anwendungsmöglichkeiten aufgezeigt. Es bestehen zahlreiche Einsatzmöglichkeiten für Celluloseverpackungen.

Bedingt durch die vielseitigen Einsatzmöglichkeiten empfehlen wir, direkt mit dem Hersteller Kontakt aufzunehmen, um eine Einschätzung zu erhalten, ob das Material für die gewünschten Anwendungen geeignet ist.

Für Folien

Falls Additive gegen das Beschlagen eingesetzt werden, ist die Konformität dieser Additive zu prüfen, da diese oberflächenaktiv sind. Die Additive können nur als Oberflächenbeschichtung aufgebracht werden. Bei der Verarbeitung ist die statische Aufladung der Folien zu berücksichtigen und durch maschinelle Vorkehrungen zu reduzieren. Es wurde gute Ergebnisse mit wasserhaltigen Coatings erzielt. Bei Laminaten mit Cellophanen werden Glycerinester und Metallsalze eingesetzt, die den FDA-Richtlinien entsprechen.

Für Behälter

Für spezielle Produktanwendungen können Behälter aus Cellulosederivaten hergestellt werden. Dies geschieht bisher selten.

Die Verarbeitung kann auf den klassischen Verarbeitungsmaschinen erfolgen. Die meisten Cellulosepackstoffe haben auch bei höheren Produktionstemperaturen eine ausreichende Stabilität.

Biograde® kann mit Standard-Spritzgießmaschinen verarbeitet werden. Die Verarbeitung im Heißkanal ist möglich. Da Biokunststoffe bei zu langer Verweildauer unter hohen Temperaturen jedoch abbauen können, wird eine vorhergehende technische Beratung durch den Hersteller empfohlen. Verpackungen aus Biograde® sind bedruckbar (Laser, Offset, Heißprägen) und können durch Master-Batches vielfältig eingefärbt werden.

![]() Ungefüllte Verpackungen sollten trocken, kühl und nicht länger als sechs Monate gelagert werden.

Ungefüllte Verpackungen sollten trocken, kühl und nicht länger als sechs Monate gelagert werden.

Cellulosehaltige Verpackungsmaterialien sind unproblematisch in der Verarbeitung. Die Bedruckbarkeit der Folien ist sehr gut.

![]() Cellulose hat bedingt durch die Molekülstruktur gute Barriereeigenschaften gegenüber Fett und Mineralölen. Cellulose hat jedoch eine sehr hohe Wasserdampfdurchlässigkeit und geringe Barriereeigenschaften gegenüber Sauerstoff und Kohlendioxid.

Cellulose hat bedingt durch die Molekülstruktur gute Barriereeigenschaften gegenüber Fett und Mineralölen. Cellulose hat jedoch eine sehr hohe Wasserdampfdurchlässigkeit und geringe Barriereeigenschaften gegenüber Sauerstoff und Kohlendioxid.

Durch entsprechende Kaschierungen oder weitere Funktionalisierungssprozesse können viele geforderte Materialeigenschaften erzielt werden.

Durch ständige Weiterentwicklungen können die Anwendungen von Cellulose erweitert werden.

4. Qualität

![]()

![]() Hier finden Sie die allgemeinen gesetzlichen Anforderung für Lebensmittelverpackungen. Es gibt gesetzliche Regelungen für Kunststoffe und Zellglas (regenerierte Zellulose, Zellophan). Darüber hinaus hat das Bundesinstitut für Risikobewertung (BfR) in der Datenbank “Methodensammlung zur Untersuchung von Papier und Pappe für den Lebensmittelkontakt” Empfehlungen für die Prüfmethoden hinterlegt. Ergänzend gibt es Empfehlungen für Druckfarben sowie allgemeine Empfehlungen bezüglich den Verpackungsanforderungen.

Hier finden Sie die allgemeinen gesetzlichen Anforderung für Lebensmittelverpackungen. Es gibt gesetzliche Regelungen für Kunststoffe und Zellglas (regenerierte Zellulose, Zellophan). Darüber hinaus hat das Bundesinstitut für Risikobewertung (BfR) in der Datenbank “Methodensammlung zur Untersuchung von Papier und Pappe für den Lebensmittelkontakt” Empfehlungen für die Prüfmethoden hinterlegt. Ergänzend gibt es Empfehlungen für Druckfarben sowie allgemeine Empfehlungen bezüglich den Verpackungsanforderungen.

Unbehandelte Celluloseverpackungen bieten eine hohe Wasserdampfdurchlässigkeit (200-400g/m2*d nach DIN 53122) mit Barrieren für Öle, Fette, Wasser und Mineralöle.

Wie aus Datenblättern ersichtlich ist, haben Celluloseverpackungen gegenüber Polypropylen-Verpackungen einen deutlich besseren Aromaschutz. Die Verpackungen sind deshalb optimal geeignet für Frischeprodukte und Backwaren mit kürzerer Haltbarkeit, insbesondere für Tee, Kaffee, Schokolade und Pasta.

![]() Bedingt durch den Feuchtetransport sind diese Verpackungen nur für Produkte geeignet, die keine Wasserdampfbarriere benötigen (z. B. Schokolade).

Bedingt durch den Feuchtetransport sind diese Verpackungen nur für Produkte geeignet, die keine Wasserdampfbarriere benötigen (z. B. Schokolade).

Durch die sehr schöne Optik werden Celluloseverpackungen häufiger für Designprodukte (z.B. Mode- und Parfümprodukte) eingesetzt. Zudem sind für thermoplastisch verarbeitbare Cellulosederivate Anwendungen als Spritzguss sowie in der Folienextrusion möglich.

![]()

![]() Cellulosederivate werden heute nur in geringem Umfang außerhalb der Lebensmittelverpackungen eingesetzt (Folien für Briefumschläge, Filter, Bedarfsgegenstände und Kosmetikverpackungen).

Cellulosederivate werden heute nur in geringem Umfang außerhalb der Lebensmittelverpackungen eingesetzt (Folien für Briefumschläge, Filter, Bedarfsgegenstände und Kosmetikverpackungen).

Als Packstoff werden Celluloseverpackungen für Gewürze, Tee- und Probierbeutel sowie für diverse trockene Produkte eingesetzt. Ebenfalls im Einsatz sind kompostierbare Obst- und Gemüsenetze aus Cellulosefasern. Weiterhin wird der Packstoff als Frischesiegel oder als Siegelverschluss eingesetzt, womit die Echtheit eines Produktes garantiert wird. Sollten Kunden sehr hohe optische Anforderungen an eine Verpackung bezüglich ihres Glanzes haben, dann sind Celluloseverpackungen eine sehr gute Wahl.

![]() Aufgrund ihrer guten optischen Qualität sind Celluloseverpackungen die idealen Verpackungen, wenn hohe Anforderungen an die Optik der Verpackung bestehen.

Aufgrund ihrer guten optischen Qualität sind Celluloseverpackungen die idealen Verpackungen, wenn hohe Anforderungen an die Optik der Verpackung bestehen.

Die Folie ist relativ steif (spröder als PE) und hat einen hohen Glanz bei guten Hafteigenschaften für Kleber. Bezüglich der Siegelfähigkeit und der Bedruckbarkeit geben die Hersteller (Futamura, Clarifoil, FKuR) detaillierte Informationen.

Celluloseverpackungen weisen eine sehr gute mechanische Stabilität auf. Das sehr spröde Material kann bei starken Belastungen jedoch brechen.

![]() Besonders problematisch sind stark schwankende Feuchtigkeitsgehalte in der Raumluft. Sie können Deformationen (Wellungen) der Verpackung hervorrufen. Dies kann zur Folge haben, dass die Coatings nicht mehr eng anliegen und dadurch optische Mängel auftreten. Ein wesentlicher Aspekt für die Lagerung des Verpackungsmaterials sind daher sehr trockene Umgebungsbedingungen.

Besonders problematisch sind stark schwankende Feuchtigkeitsgehalte in der Raumluft. Sie können Deformationen (Wellungen) der Verpackung hervorrufen. Dies kann zur Folge haben, dass die Coatings nicht mehr eng anliegen und dadurch optische Mängel auftreten. Ein wesentlicher Aspekt für die Lagerung des Verpackungsmaterials sind daher sehr trockene Umgebungsbedingungen.

Im Vergleich zu anderen Biokunststoffen hat diese Werkstoff-Familie einige herausragende Eigenschaften, z.B. die hohe Wärmeformbeständigkeitstemperatur von über 100°C, die chemische Beständigkeit sowie den geringen Eigengeruch. Es gibt sehr unterschiedliche Materialtypen, die für die jeweiligen Einsatzgebiete optimiert wurden.

![]()

![]()

![]()

Es gibt auch Anwendungen für Celluloseschäume.

![]() Durch die vielfältigen Modifikationsmöglichkeiten beim Cellolosemolekül sind weitere spannende Entwicklungen zu erwarten.

Durch die vielfältigen Modifikationsmöglichkeiten beim Cellolosemolekül sind weitere spannende Entwicklungen zu erwarten.