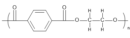

Polyethylenterephthalat (PET) ist ein thermoplastischer Kunststoff mit den Einsatzbereichen Flaschen, Folien und Textilfasern. PET gehört zur Gruppe der Polyester.

Es besteht zu 70 Masseprozent aus Terephthalsäure und zu 30 Prozent aus Monoethylenglykol (MEG) und wird häufig im Verpackungsbereich eingesetzt. Beim Bio-PET wird das MEG statt aus fossilen Rohstoffen aus nachwachsenden pflanzlichen Rohstoffen hergestellt.

Die Basis für Bio-PET ist Zuckerrohr aus Brasilien

Als Basis von Bio-MEG dient Ethanol aus Zuckerrohr. Nach einer Studie des IFEU-Instituts u.a. im Auftrag des Bundesministerium für Ernährung und Landwirtschaft ist dieses ungefähr 20-40 Prozent teurer als konventionelles PET. Das aus brasilianischem Zuckerrohr hergestellte Ethanol bildet die Ausgangsbasis für die Produktion von Monoethylenglycol (MEG).

Bio-PET hat viele positive Eigenschaften

Bio-PET kann als Drop-in-Lösung in das bestehende Verwertungssystem eingebracht werden. Langfristig soll eine vollständig biobasierte PET-Flasche hergestellt werden, in der auch die Terephthalsäure aus nachwachsenden Rohstoffen gewonnen wird. Bei PET handelt es sich um ein Material mit hoher Bruchfestigkeit und mittleren Barriereeigenschaften. PET ist gegenüber starken anorganischen Säuren unbeständig.

Das Recycling von PET wird in großem Umfang praktiziert und verläuft nach verschiedenen am Markt verfügbaren Verfahren. Diese Verfahren sind so konzipiert, dass aus Recyclingmaterial wiederFlaschen für eine erneute Verwendung in der Lebensmittelindustrie hergestellt werdenkönnen. Hierbei wird gegenüber der Neuproduktion circa 60 Prozent der Energie eingespart.

Eine Weiterentwicklung, bisher jedoch immer wieder angekündigt und noch nicht technisch am Markt verfügbar, stellt das Material PEF (Polyethylenfuranoat) dar. Dieses soll zu 100% auf nachwachsenden Rohstoffen basieren und herkömmlichen PET-Produkten in Bezug auf Gewicht, Barriere und thermische Eigenschaften überlegen sein.

Symbol-Legende

![]() positive Bewertung

positive Bewertung

![]() Bewertung im Einzelfall

Bewertung im Einzelfall

![]() überwiegend kritische Bewertung

überwiegend kritische Bewertung

Kontakt

Teijin

Teijin ist ein weltweit produzierendes Unternehmen, das Bio-PET überwiegend für Fasern im Textil- und KFZ-Bereich herstellt. Die Faser wird als ECO CIRCLETM-Pflanzenfaser vertrieben.

Joint Venture Corpus Christi Polymers

Das Wissen über die Bio-MEG-Herstellung mit der PRODESA®-Technologie der Mossi Ghisolfi Group wurde an Alpek Polyester, Indorama Ventures und Far Eastern New Century Corporation verkauft. Diese Firmen wollen gemeinsam in Texas (USA) im Joint Venture Corpus Christi Polymer die Produktion von dem Bio-PET-Bestandteil MEG aufnehmen. Die Rohstoffe dafür sollen von eigenen landwirtschaftlichen Flächen stammen.

ALPLA Werke Alwin Lehner GmbH & Co KG

ALPLA ist ein 1955 in Hard (Österreich) gegründetes Unternehmen, das inzwischen über 150 Standorte in über 40 Ländern hat. Mit dem Engagement im Bereich PET-Recycling setzt es seine Ziele der Erhöhung des Recyclinganteils in den Flaschen um. Dieser liegt in den sechs wichtigsten Werken bereits bei 35 Prozent.

Coca-Cola Erfrischungsgetränke AG

Unter der Bezeichnung PlantBottle™ vertreibt Coca-Cola eine teilweise aus pflanzlichen Rohstoffen produzierte Flasche. Der biobasierte Massenanteil liegt zwischen 14 Prozent (bei 25 Prozent recyceltem PET im PlantBottleTM-PET) und 30 Prozent (ohne recyceltes PET im PlantBottleTM-PET). Bio-PET wird auch von weiteren Unternehmen für die Abfüllung von Softdrinks und Wasser genutzt.

Bio-PET ist inzwischen durch verschiedene Verarbeiter verfügbar. Coca-Cola verwendet die PlantBottle™ bei VIO-Flaschen. Der Anteil soll bei dieser Marke nach Angaben von Coca Cola bei circa 14 % liegen. Seit 2009 sind weltweit über 25 Milliarden PlantBottle™-Einheiten hergestellt worden. Die aktuelle Jahreskapazität des Bio-PET liegt 2019 bei circa 200.000t was 9,8% des Anteils der Biokunststoffe entspricht.

Die Herstellung von Bio-PET-Packmitteln aus dem Granulat erfolgt an verschiedenen Standorten. Die Rohware Bioethanol zur Herstellung von Bio-MEG stammt aktuell zu etwa 80 Prozent aus Zuckerrohr und Bagasse (Nebenprodukt der Zuckerrohrproduktion) aus Brasilien sowie zu etwa 20 Prozent aus Bagasse aus der indischen Zuckerrohrproduktion. Auch europäische Zuckerrüben könnten als Ausgangsmaterial eingesetzt werden. Der Einsatz unterliegt ökonomischen Kriterien sowie der aktuellen Verfügbarkeit.

Bis heute wurden bereits über 25 Millionen PlantBottleTM an unterschiedlichen Standorten in Europa (Dänemark, Benelux, Norwegen, Schweden), USA, Kanada, Brasilien, Mexico, Chile und China hergestellt. Produziert werden die Flaschengrößen 0,33 Liter, 0,5 Liter, 0,75 Liter, 1,5 Liter. Im Pilotmaßstab wird das PET-Nachfolgematerial PEF in Zusammenarbeit mit den Firmen Avantium, Coca Cola, Danone und ALPLA getestet. Die kommerzielle Produktion benötigt noch weitere Jahre.

FKuR Kunststoff GmbH

FKuR ist ein Biokunststoff-Spezialist mit einem breiten Portfolio an biobasierten Kunststoffen. Die Rohstoffbasis ist Kunststoffgranulat. Hauptsitz und Produktionsort des Unternehmens befinden sich in Deutschland. Als europäischer Distributionspartner vertreibt FKuR ein Bio-PET unter dem Markennamen GLOBIO. GLOBIO ist eine Drop-in-Lösung für Granulat und kann herkömmliches PET in einer Vielzahl von Anwendungen ersetzen. Typische Anwendungsfelder für GLOBIO in der Lebensmittelindustrie sind Flaschen, Folien und Tiefziehartikel.

Zudem bietet FKuR weitere Produktlinien (Bio-Flex®, Biograde®, Fibrolon®, Terralene®) für unterschiedlichste Anwendungen an. Neben seinen eigenen Rohstoffen vertreibt die FKuR biobasierte Rohstoffe diverser Hersteller (Bio-PE von Braskem, Bio-PET von Toyota Tsusho, Bio-PA von Evonik).

Neben den unterschiedlichen Anwendungsverfahren und Materialeigenschaften auf den Webseiten der Hersteller ist eine zusätzliche, sehr wichtige Datenquelle für die Materialeigenschaften von Biopolymeren und den daraus hergestellten Verpackungsmaterialien, die Biopolymerdatenbank des IfBB Hannover (Institut für Biokunststoffe und Bioverbundwerkstoffe, Hochschule Hannover) und der Firma M-Base GmbH.

Folien/Beutel: Für vielfältige Produktanwendungen; bei besonderen Barriereanforderungen werden Multilayer-Systeme oder Beschichtungen eingesetzt; Becher, Dosen, Tiefziehanwendungen: für trockene, frische u. pastöse Lebensmittel (z.B. Frischfleisch).

Flaschen: Unterschiedliche Getränke, überwiegend Softdrinks, Fruchtsäfte und Wasser, die aus Preforms hergestellt werden. Auch größere Behälter können aus PET hergestellt werden.

Sonstige Anwendungen: PET-Fässer für Bier bis 40 Liter; auch für Heißabfüllung, wenn eine Vorstreckung erfolgt; Verpackungen für Kosmetik

PET hat eine hohe Zugfestigkeit und hohe mechanische Stabilität. Als farblose Folie mit hoher Lichtdurchlässigkeit bietet es sehr vielseitige Anwendungsmöglichkeiten. Die Barriereeigenschaften liegen im mittleren Bereich und werden durch Beschichtungen oder Multilayer-Systeme verbessert. Inzwischen können auch Bier und Wein in PET-Flaschen abgefüllt werden, da die Barriereeigenschaften erheblich verbessert wurden.

Materialverbrauch und Kosten sind gering, da mit PET sehr dünne Folien hergestellt werden können.

Aktuell ist bei Bio-PET nur das Monoehtylenglycol (MEG) biobasiert, wodurch der gesamte biobasierte Materialanteil bis zu 30 Prozent beträgt. Durch spezielle Aufarbeitungsverfahren kann recyceltes PET auch für Lebensmittelanwendungen eingesetzt werden. Durch Kombination von recyceltem PET und Bio-PET (wie z.B. bei PlantBottleTM von Coca-Cola) reduziert sich der biobasierte Anteil.

Nachhaltigkeitskriterien

1. Ökologie

Bei dem Kriterium Ökologie sind sieben Unterkriterien (Kenngrößen) in die Bewertung eingegangen, die für Biolebensmittelhersteller als wesentlich angesehen werden: Landnutzung/Nahrungsmittelkonkurrenz, Umweltverträglichkeit, Zertifizierungen (Anbau und Verarbeitung), Gentechnik, End of Life (Recycling, Kompostierung), Ökobilanzen und biobasierter Anteil.

Brasilien besitzt nach Kolumbien weltweit die effizienteste und produktivste Zucker- und Bioethanol-Produktion mit der mit Abstand höchsten Produktionsmenge. Zur Produktion des biobasierten Bestandteils von Bio-PET wird derzeit hauptsächlich Zuckerrohr eingesetzt.

Die Produktion von einer Tonne Bio-PET (biobasierter Anteil 100 Prozent) hat mit einem Flächenverbrauch von 0,31 Hektar eine geringere Flächeneffizienz als die Produktion von einer Tonne PLA mit 0,16 Hektar, jedoch eine Höhere, verglichen mit der Produktion von einer Tonne Bio-PE (0,48 Hektar). Zur besseren Vergleichbarkeit wird hier jeweils von einem biobasierten Anteil von 100 Prozent ausgegangen.

Biobasiertes PET, PE sowie PLA können aus Zuckerrohr hergestellt werden und haben z.T. ähnliche Anwendungen.

Die Prozessrouten für die Herstellung von Bio-PET aus Zuckerrohr können hier eingesehen werden.

![]() Zu beachten: PET-Flaschen haben eine hohe Recyclingquote mit über 90 Prozent in Deutschland.

Zu beachten: PET-Flaschen haben eine hohe Recyclingquote mit über 90 Prozent in Deutschland.

Als Rohware zur Produktion von Bio-PET wird Zuckerrohr angepflanzt.![]()

![]()

Zuckerrohranbau in Brasilien

Zuckerrohr ist eine mehrjährige Pflanze mit bis zu sieben Meter hohen, fünf Zentimeter dicken Stängeln und zuckerspeicherndem Mark (7-20 Prozent Saccharose). Sie hat einen hohen Bedarf an Wärme (Optimum: 25 bis 28 Grad), Wasser (Optimum: 1200 bis 1500 mm Niederschlag) sowie Nährstoffen, und wird häufig als Monokultur bei mehrjähriger Nutzung (2 bis 10 Jahre) angebaut. Je nach Standort, Sorte und Anbaubedingungen benötigen die Pflanzen 80 bis 200 Kilogramm Stickstoff pro Hektar und bis zu 350 Kilogramm Kalium pro Hektar. Der Einsatz an synthetischen Düngemitteln wird durch die Verwendung von Nebenprodukten reduziert. Die Phosphatdüngung ist von geringerer Bedeutung. Zuckerrohr verfügt über eine Pilzflora, die die Phosphataufnahme steigert. Zuckerrohr wird in Handarbeit oder maschinell geerntet. Der Anteil der Handarbeit wird jedoch künftig geringer werden (vgl. Abschnitt „Biodiversität/Luftverschmutzung“).

Zuckerohr ist eine robuste Kultur, die im Allgemeinen fünf Jahre hintereinander auf der gleichen Fläche angebaut wird.

Wasserverbrauch

Zuckerrohranbau findet in Brasilien überwiegend im zentralen Süden des Landes statt, wo der Anbau aufgrund der hohen Niederschlagsmengen fast immer ohne Bewässerung möglich ist. Wasser wird überwiegend bei der Verarbeitung des Zuckerrohrs verbraucht. Eine erhebliche Menge wird für die Reinigung der Rohware benötigt.

Energieverbrauch

Im Allgemeinen benötigt die Ethanolproduktion viel Energie. Durch den Einsatz von Wärme und Elektrizität jedoch, die im Rahmen des Herstellungsprozesses durch die Verbrennung von Bagasse (Co-Produkt des Mahlprozesses bei der Ethanolproduktion) entsteht, wird ein großer Teil der Energie abgedeckt. Ein Großteil der Zuckerrohrmühlen ist somit energieautark. Die Bagasse wird als Energiequelle für die Stromerzeugung genutzt. Überschüssiger Strom wird in das lokale Stromnetz abgegeben.

Biodiversität/Luftverschmutzung

Das Abbrennen von Zuckerrohrfeldern ist schädlich für Luft und Biodiversität. Es erleichtert die Ernte, indem die Halme von den Blättern befreit und die Arbeiter vor gefährlichen Tieren geschützt werden. Eine maschinelle Ernte ohne das Abbrennen ist umweltschonender, geht jedoch zu Lasten von Arbeitsplätzen.

Zuckerrohranbau in Indien

Die „India Glycols Limited“, ein indisches Chemieunternehmen, ein indisches Chemieunternehmen, liegt am Fuße von Bergen mit ausreichendem Niederschlag für den Zuckerrohranbau. Es liegen keine weiteren Informationen vor.

Bei Coca-Cola sind verschiedene Zertifizierungen vorhanden und können direkt bei der Firma angefragt werden. Coca-Cola ist Mitglied bei Bonsucro.

Das indische Bioethanol wird durch die Weiterverarbeitung eines Nebenprodukts (Melasse) der Zuckergewinnung aus Zuckerrohr hergestellt. Die Nutzung des Abfallstoffes wurde auf Wunsch des WWF und der indischen Regierung umgesetzt, spielt aber eine untergeordnete Rolle hinsichtlich der Menge.

Coca-Cola verwendet Zuckerrohr aus Brasilien und Zuckerrohr-Melasse aus Indien.

Laut Braskem werden derzeit auf brasilianischen Plantagen keine gentechnisch veränderten Pflanzen eingesetzt.

Auch in der Datenbank des ISAAA (International Service For The Aquisition Of Agri-Biotech Applications) ist kein Anbau von GVO-Zuckerrohr in Brasilien oder Indien gelistet, Stichwort „raw material profile“.

Biobasiertes PET hat in Bezug auf das Recycling (Drop-in-Lösung) identische Eigenschaften wie konventionelles PET und kann daher problemlos mit diesem zusammen recycelt werden. Die PET-Recyclingquote für Getränkeflaschen beträgt in Deutschland über 90 Prozent.

Coca-Cola gibt an, dass in Deutschland der Anteil an recyceltem PET bei der Produktion neuer PlantBottleTM-Flaschen bei ca. 25 Prozent liegt.

Nach der IFEU-Studie „Biobasierte Kunststoffe als Verpackung von Lebensmtiteln“ werden PET-Monofolien, Tiefziehschalen für Lebensmittelverpackungen derzeit in Deutschland nur mäßig werkstofflich verwertet. PET-Verbundfolien können nur thermisch verwertet werden.

Aufgrund des leichten Gewichts und der guten Wiederverwertung hat PET allgemein in anderen Getränkematerialien eine gute Ökobilanz. Carbotech empfiehlt aufgrund der Ökobilanz und der Verpackungsmaterialeigenschaften PET für Bier, Fruchtsäfte, weitere Süßgetränke oder Getränke mit Kohlensäure. Für Milch oder Wein werden andere Materialien empfohlen.

Coca-Cola arbeitet bei der Rohwarenbeschaffung und bei der Erforschung von Lebenszyklusdaten von brasilianischem Zuckerrohr mit Braskem zusammen. Diese Daten werden für Ethanol ermittelt, das aus brasilianischem Zuckerrohr aus der „Center-South“-Region hergestellt wird.

Eine unveröffentlichte LCA liegt aus dem Jahr 2013/2014 vor. Dies umfasst brasilianisches Bioethanol und dessen Verarbeitung zu Bio-MEG in Indien.

Die unveröffentlichte LCA aus dem Jahr 2013/2014 umfasst das brasilianische Bioethanol und dessen Umsetzung zu Bio-MEG in Indien.

![]() Aktuell ist bei biomassebasiertem PET nur das Monoethylenglycol (MEG) biobasiert, wodurch der biobasierte Anteil am gesamten Werkstoff zwischen 14 und 30 Prozent liegt.

Aktuell ist bei biomassebasiertem PET nur das Monoethylenglycol (MEG) biobasiert, wodurch der biobasierte Anteil am gesamten Werkstoff zwischen 14 und 30 Prozent liegt.

Coca-Cola bezeichnet die PET-Getränkeflasche aus Bio-PET als PlantBottleTM. Die PlantBottleTM ist genauso, wie andere PET-Getränkeflaschen recyclingfähig.

2. Sozialverträglichkeit

Beim Kriterium Sozialverträglichkeit bezieht sich die Bewertung auf das Vorhandensein von Sozialstandards beim Anbau und bei der Verarbeitung. Dies können international gültige Vorgaben, nationale gesetzliche Standards bzw. privatwirtschaftliche Standards sein. Als Basis für die Bewertung werden die Sozialstandards des Landes herangezogen, aus dem die Rohware stammt bzw. in dem die Verarbeitung erfolgt.

![]()

![]() Die Bewertung muss spezifisch je nach Anbaugebiet und Hersteller vorgenommen werden.

Die Bewertung muss spezifisch je nach Anbaugebiet und Hersteller vorgenommen werden.

Coca-Cola prüft nach „SGP“

Coca-Cola hat Leitprinzipien für Zulieferer (Supplier Guiding Principles – SGP) aufgestellt, wonach die Arbeitsplatzbedingungen mindestens den lokalen Arbeitsgesetzen sowie zentralen internationalen Konventionen entsprechen müssen. Die SGP werden durch unabhängige Dritte geprüft. Teil der Bewertung sind vertrauliche Interviews mit Angestellten und Vertragsarbeitern vor Ort.

Der Zuckerrohranbau in Indien kann bisher nicht nach Bonsucro zertifiziert werden. Daher greift Coca-Cola hier auf Zuckerrohr-Prozessreste (Melasse) zurück. Bezüglich der Verwendung dieser Prozessreste zur Herstellung des Bio-MEG (biobasierter Bestandteil der PlantBottleTM) wurde eine Partnerschaft mit dem indischen Hauptlieferanten etabliert. Ziel der Partnerschaft ist es, mit lokalen Zuckerlieferanten in Kontakt zu kommen, um garantieren zu können, dass keine Menschenrechtsverletzungen in der Lieferkette vorkommen. Diese Partnerschaft soll den Überblick über die direkten Lieferanten (Chemiefirmen) hinaus bis zu Mühlen und Landwirten ermöglichen.

In Brasilien arbeitet Coca-Cola mit dem WWF zusammen, um Hauptzuckerlieferanten mit dem Bonsucro-Standard vertraut zu machen und diese in Richtung einer Zertifizierung zu bewegen.

Sollten Wanderarbeiter beschäftigt werden, müssen laut Coca Cola lokale Arbeitsrechte sowie zentrale internationale Konventionen eingehalten werden.

Coca-Cola produziert weltweit an vielen Standorten und hat damit die jeweils gültigen Sozialstandards der jeweiligen Länder zu beachten. Verschiedene Zertifizierungen sind vorhanden und können direkt beim Unternehmen angefragt werden. Coca Cola ist Mitglied bei Bonsucro.

3. Sicherheit und Technik

In Bezug auf Sicherheit muss der Biokunststoff gewährleisten, dass die Produktqualität bleibt, die Verpackung nicht mit dem Produkt reagiert und verhindert, dass es mit der äußeren Umwelt reagiert.

In dem Bereich Technik wird die technologische Verarbeitbarkeit des Verpackungsmaterials bewertet. Kann es auf den gängigen Maschinen verarbeitet werden? Welche Anpassungen müssen gegebenenfalls berücksichtigt werden? Gibt es Abstriche bzgl. Qualität, Verarbeitungsgeschwindigkeit oder Haltbarkeit?

Sehr umfangreiche Daten liegen für die stoffgleichen biobasierten Packstoffe wie Bio-PE, Bio-PP und Bio-PET vor, da diese die gleichen Eigenschaften wie die klassischen Kunststoffe aufweisen.

Es ist bekannt, dass aus PET geringe Mengen von Acetaldehyd und Antimon migrieren können. Die bisher nachgewiesenen Mengen liegen jedoch unter den gemäß Verordnung (EU) Nr. 10/2011 definierten Grenzwerten. In Bezug auf Mineralölkohlenwasserstoffe bietet PET gute Barriereeigenschaften.

Vom Bundesinstitut für Risikobewertung (BfR) sind Vorgaben bezüglich des Einsatzes als Lebensmittelverpackung definiert.

![]() Durch Beschichtungen können sehr gute Barriereeigenschaften erzielt werden, wodurch auch die Haltbarkeit der in PET abgepackten Produkte deutlich verbessert werden konnte.

Durch Beschichtungen können sehr gute Barriereeigenschaften erzielt werden, wodurch auch die Haltbarkeit der in PET abgepackten Produkte deutlich verbessert werden konnte.

Es gibt verschiedene Recyclingtechnologien für PET, für die eine „Food and Drug Administration“ (FDA) Zulassung vorliegt. Durch die Firma Gneuß ist ein Verfahren entwickelt worden, bei dem ohne Materialvor- bzw. nachbehandlung eine FDA-Zulassung erteilt wurde.

Folien in großer Bandbreite

PET-Folien werden in großem Umfang für diverse Anwendungen im Lebensmittelbereich eingesetzt. Durch unterschiedliche Aufarbeitungsverfahren und Beschichtungssysteme sind individuelle, an die jeweilige Verpackungssituation angepasste Lösungen möglich. Glanz und Transparenz der Folien sind sehr gut (niedriger Gelbwert), selbst wenn sie auf Rezyklaten basieren. Die Folien sind in einer sehr großen Bandbreite an Eigenschaften erhältlich.

Einsatz für Behälter möglich

Für spezielle Produktanwendungen wird auch ein Sauerstoffabsorber zugesetzt. Insgesamt werden durch Beschichtungen sehr gute Barriereeigenschaften erzielt.

Die Verarbeitung kann auf den klassischen Verarbeitungsmaschinen für fossilbasiertes PET erfolgen. Für Bio-PET bestehen keine zusätzlichen Anforderungen.

PET hat gute Barriereeigenschaften, die durch zusätzliche Beschichtungen und mehrlagige Anwendungen deutlich zu verbessern sind. Dadurch können die meisten der Anwendungen im Lebensmittelbereich abgedeckt werden.

![]()

![]() PET wird sehr vielseitig für die entsprechenden Anwendungen hergestellt. Um Materialaufwand und Kosten zu minimieren, sollte genau definiert werden, welche Anforderungen das Material für die geplante Anwendung erfüllen muss.

PET wird sehr vielseitig für die entsprechenden Anwendungen hergestellt. Um Materialaufwand und Kosten zu minimieren, sollte genau definiert werden, welche Anforderungen das Material für die geplante Anwendung erfüllen muss.

4. Qualität

Nach den Standards des Bundesinstituts für Risikobewertung (BfR) bedeutet Qualität die Einhaltung der gesetzlichen Anforderungen sowie BfR-Vorgaben an die Verpackung. Bei biobasierten Verpackungen sind Ökologie und Umwelt wichtige Kriterien.

Das verpackte Produkt stellt Anforderungen an das Verpackungsmaterial, die vorab genau definiert werden sollten. Überhöhte Anforderungen führen in vielen Fällen zu aufwendigen, teuren und nicht nachhaltigen Verpackungen. Konsumenten verlangen zudem transparente und nachhaltige Verpackungen mit gleichen Gebrauchseigenschaften. Bio-PET kann durch die identische Zusammensetzung des Verpackungsmaterials mineralölbasierte Verpackungslösungen von PET in vielen Fällen verringern.

PET ist für die Abpackung von Lebensmitteln zugelassen. Für PET sind die gesetzlichen Anforderungen festgelegt in der „Verordnung über Materialien und Gegenstände aus Kunststoff, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen“ (Verordnung (EU) Nr. 10/2011).

Sogar Recyclingmaterial kann durch bestimmte Aufarbeitungstechniken wieder für die Abpackung von Lebensmitteln eingesetzt werden.

Bedingt durch die vielseitigen Eigenschaften (z.B. hohe Festigkeit, geringes Gewicht und mittlere Barriereeigenschaften) wird PET für unterschiedlichste Anwendungen (Dosen, Flaschen, z. B. für Softdrinks; Folien, z. B. Beutelverpackungen für Kosmetikprodukte und Lebensmittel) eingesetzt.

![]() Die Verfügbarkeit von pflanzenbasierten PET-Verpackungen ist noch gering. Hier sind größere Mengen erforderlich, um wirtschaftlich sinnvolle Verpackungsideen umsetzen zu können. Durch den Einsatz von Sperrschichten können die Verarbeitungs- und/oder Barriereeigenschaften verbessert werden.

Die Verfügbarkeit von pflanzenbasierten PET-Verpackungen ist noch gering. Hier sind größere Mengen erforderlich, um wirtschaftlich sinnvolle Verpackungsideen umsetzen zu können. Durch den Einsatz von Sperrschichten können die Verarbeitungs- und/oder Barriereeigenschaften verbessert werden.

Angeboten werden Monofolien aus A-PET (amorph), die in einem weiten Temperaturbereich einsatzfähig sind. Sie werden hauptsächlich eingesetzt für tiefgezogene transparente Behälter. C-PET (crystalline) hat eine hohe Kristallinität mit einem sehr hohen Schmelzpunkt (> 280°C). Diese Verpackungen haben einen sehr guten Glanz und eine sehr hohe Transparenz. Sie sind auch für den Einsatz in Mikrowellenöfen und Umluftherden geeignet. Auch für heißabfüllbare Getränke ist C-PET einsetzbar. Zusätzlich gibt es Duplexfolien, Triplexfolien und Verbundfolien für die unterschiedlichsten Anwendungen.

Die Anforderungen des Konsumenten bezüglich einer sicheren Verpackung sind gewährleistet. Durch die vielseitigen Gestaltungsmöglichkeiten sind sehr viele Kundenanforderungen umsetzbar.

Besonders zu erwähnen ist die hohe mechanische Stabilität bei geringem Gewicht.

![]() Im Hinblick auf die Konsumentenanforderungen sind der geringe biobasierte Anteil von 15-30 Prozent und die begrenzte Verfügbarkeit zu berücksichtigen. Außerdem werden nicht biologisch abbaubare Kunststoffe, wie das PET, die sich in der Umwelt anreichern, sehr negativ gesehen – insbesondere im Hinblick auf Mikroplastik. Positiv sind hingegen die bereits bestehenden Recyclingmöglichkeiten.

Im Hinblick auf die Konsumentenanforderungen sind der geringe biobasierte Anteil von 15-30 Prozent und die begrenzte Verfügbarkeit zu berücksichtigen. Außerdem werden nicht biologisch abbaubare Kunststoffe, wie das PET, die sich in der Umwelt anreichern, sehr negativ gesehen – insbesondere im Hinblick auf Mikroplastik. Positiv sind hingegen die bereits bestehenden Recyclingmöglichkeiten.

![]()

![]() Das Produkt ist extrem stabil und hat einen schönen Glanz und hohe Transparenz. Es ist sehr vielseitig einsetzbar.

Das Produkt ist extrem stabil und hat einen schönen Glanz und hohe Transparenz. Es ist sehr vielseitig einsetzbar.

Die PET-Verpackungen sind vielseitig bedruckbar. Durch Multilayer-Folien können sehr ansprechende und vielseitige Verpackungen gestaltet werden. Zudem gibt es zahlreiche Anwendungsmöglichkeiten bei Deckeln, da PET vielseitig geformt werden kann.

Die sehr gute Stabilität von PET bei leichtem Gewicht ergibt ein gutes Handling. Im Getränkebereich hat sich die PET-Flasche (allgemein) mit über 33 Prozent Anteil am Markt durchgesetzt. Bei Coca-Cola beträgt der Anteil der PlantBottleTM 20-25 Prozent. In Europa waren 12 Prozent aller PET-Getränke-Flaschen aus Bio-PET. Die Entwicklung geht zu spezialisierten Anwendungen.

Durch Weiterentwicklungen wie dem Biokunststoff PEF (Polyethylenfuranoat) wären deutlich höhere biobasierte Anteile bei gleichzeitig noch besseren Verarbeitungseigenschaften möglich.

![]() Nachteilig sind der aktuell noch sehr hohe Preis und die bisher nur geringen verfügbaren Mengen aus Versuchsproduktionen.

Nachteilig sind der aktuell noch sehr hohe Preis und die bisher nur geringen verfügbaren Mengen aus Versuchsproduktionen.

Eine weitere Entwicklung ist die Herstellung von biologisch abbaubarem PET durch das Unternehmen Resilux.