Biomassebasiertes Polyethylen (Bio-PE) wird in Brasilien aus gentechnikfreiem Zuckerrohr gewonnen. Einziger nennenswerter Hersteller des Werkstoffs ist die Firma Braskem mit einer Produktionskapazität von circa 200.000 Tonnen pro Jahr. Hergestellt werden aktuell ca. 30 Varianten aus den Typen HDPE, LLDPE und LDPE.

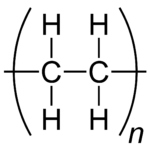

Bei biomassebasiertem PE handelt es sich um eine sogenannte Drop-in-Lösung, da es chemisch strukturgleich mit dem mineralölbasierten PE ist. Letzteres kann somit eins zu eins durch Bio-PE ersetzt werden – sowohl in der Anwendung als auch in der Entsorgung.

Recyclingfähigkeit und Preise

Produkte aus Bio-PE sind zu 100 Prozent recyclingfähig. Im Recycling entstehen Rezyklate, also wiederverwertbare Kunststoffe. Deren Einsatz in der Lebensmittelverpackung ist aktuell rechtlich nicht zulässig. Daher wird PE in der Kaskadennutzung downgecycelt. Bio-PE ist dann ökologisch vorteilhafter, wenn es im Kreislauf geführt wird und der Kohlenstoff des Zuckerrohrs im PE gebunden bleibt. Damit gilt Bio-PE als ein Produkt mit einem negativen Carbon Footprint.

Über die zukünftige Preisentwicklung von biomassebasiertem PE kann keine sichere Aussage getroffen werden. Wichtige Einflussfaktoren sind Rohstoffpreise (Zucker, Ethanol), Währungspreisdifferenzen, die Wettbewerbssituation zu konventionellem PE oder ggf. zu weiteren Anbietern von biomassebasiertem PE und die Entwicklung der Nachfrage. Die Preise von biomassebasiertem PE werden sich aufgrund des Status einer Drop-in-Lösung am Preis von PE orientieren, einem vergleichsweise preiswerten Massenkunststoff.

PE ist beständig gegenüber fast allen polaren Lösungsmitteln, Säuren, Laugen, Wasser und Alkohol. Es hat eine gute Temperaturbeständigkeit und ist in einem weiten Temperaturbereich verarbeitbar. In der Werkstoffdatenbank „Campus“ sind die Eigenschaften der Kunststoffe abrufbar.

Kontakt

Braskem ist der größte Polymerhersteller in Süd- und Nordamerika. Er produziert neben biomassebasiertem PE auch konventionelles PE. Der Markenname für sein Bio-PE lautet „I’m greenTM“ und wird hier nachfolgend als „Green-PE“ oder allgemein als Bio-PE bezeichnet. Das benötigte Bioethanol wird aus Zuckerrohr hergestellt. Am Produktionsort Triunfo Petrochemical Complex in Rio Grande do Sul (RS) im Süden Brasiliens wird aus Zuckerrohr hergestelltes Ethanol entwässert und damit in Ethylen (Vorprodukt von Bio-PE) umgewandelt. Die Produktionskapazität liegt bei 200.000 Tonnen pro Jahr.

Das hergestellte Bio-Ethylen wird von den Kunststoffverarbeitern eingesetzt, um die PE-Folien zu extrudieren. Neben den hier aufgeführten gibt es noch zahlreiche weitere Kunststoffverarbeiter.

Coveris

Coveris ist mit Niederlassungen in 21 Ländern und einem Umsatz von 2,5 Milliarden US-Dollar der sechst-größte Hersteller von Verpackungslösungen weltweit. Er extrudiert die PE-Folien und kaschiert sie in unterschiedliche Varianten: biobasierte Verbundfolien mit PET-O-, PP-O-, PA-O- und NatureFlex™-Zellglas-Folien für Schlauchbeutel-Anwendungen im Food- und Non-Food-Bereich. Verarbeitungsorte in Deutschland sind Warburg und Halle/Westfalen.

FKuR Kunststoff GmbH

FKuR ist ein Biokunststoff-Spezialist mit einem breiten Portfolio an Granulaten aus kompostierbaren/biologisch abbaubaren und biobasierten Kunststoffen. Das können sowohl Rohstoffe, als auch Kunststoffblends sein. Hauptsitz und Produktionsort des Unternehmens liegen im niederrheinischen Willich. Als europäischer Distributionspartner der brasilianischen Braskem vertreibt FKuR das biobasierte PE. Zudem bietet FKuR weitere Produktlinien an biobasierten / bioabbaubaren Verpackungskunststoffen an wie Bio-Flex®, Biograde®, Fibrolon® und Terralene®. Neben seinen selbst hergestellten Packstoffen vertreibt FKuR biobasierte Rohstoffe diverser Hersteller (biomassebasiertes PE von Braskem, biomassebasiertes PET von Tojota Tsusho, Bio-PA von Evonik). Auf der Webseite sind weiterführende Daten zu den Produkten und ihrer Verarbeitung abrufbar.

Inzea Biopolymeres

Inzea produziert 40% biobasierte, große PE-Taschen bis 25kg sowie Oktabins, also achteckige Behälter.

Für nähere Informationen klicken sie hier.

Tetra Pak GmbH & CO KG

Tetra Pak beschreibt sich selbst als Komplettlösungsanbieter von Lebensmittelverpackungen. Bei der Serie Tetra Rex ® wird biobasiertes PE eingesetzt. Die Getränkekartons sind außen und innen mit einer 100 Prozent biobasierten PE-Schicht verarbeitet. Zudem bestehen seine Verschlüsse aus Bio-PE. Geplant ist es, auch weitere Modelle umzustellen.

PE ist der am häufigsten eingesetzte Packstoff bei Lebensmittelverpackungen – bedingt durch den günstigen Preis bei gleichzeitig umfassendem Leistungsprofil.

Von Bedeutung ist, dass für eine Verklebung und Bedruckung besondere Vorbehandlungen erforderlich sind, während eine Verschweißung im Allgemeinen unproblematisch umzusetzen ist. Die für Folien wie Verpackungsfolien, Schrumpffolien und Beutel eingesetzten Materialien sind üblicherweise aus den Polymervarianten LDPE (verzweigtes Polyethylen niedriger Dichte) und LLDPE (lineares Polyethylen niedriger Dichte). Aus HDPE (lineares Polyethylen hoher Dichte) werden mit dem Blasformverfahren Hohlkörper wie Flaschen und Behälter hergestellt, auch die Formgebung von Schalen und Bechern durch Tiefziehen ist möglich..

Eine wichtige Datenquelle für die Materialeigenschaften von Biopolymeren und den daraus hergestellten Verpackungsmaterialien ist die Biopolymerdatenbank des IfBB Hannover (Institut für Biokunststoffe und Bioverbundwerkstoffe, Hochschule Hannover) und der Firma M-Base GmbH.

Folien/Beutel: alle Arten von Folienverpackungen, z.B. Beutel für Tiefkühlprodukte, Schrumpffolien, Stretchfolien

Becher: alle Arten von Behälterverpackungen, Trays, Kosmetik

Flaschen: Kosmetik, Getränke, Wasch- und Reinigungsmittel, Chemikalien

Sonstige Anwendungen: Beschichtung von Papierverpackungen, Verschlüsse, Kanister, Tuben

PE ist beständig gegenüber fast allen polaren Lösungsmitteln, Säuren, Laugen, Wasser und Alkohol. Es hat eine gute Temperaturbeständigkeit und ist in einem weiten Temperaturbereich verarbeitbar. In der CAMPUS® Werkstoffdatenbank für Kunststoffe sind die Eigenschaften verschiedener PE-Typen abrufbar.

In der Biopolymerdatenbank sind die Materialeigenschaften der PE-Varianten detailliert nach Verwendung aufgeführt. Hergestellt werden unterschiedliche Varianten von HDPE, LLDPE und LDPE für einen breiten Anwendungsbereich.

Zur Herstellung von biobasiertem PE können unterschiedliche Verfahren zum Einsatz kommen. Je nach Verfahren und Region wird die Rohstoffauswahl beeinflusst, generell spielt zudem der Rohstoffpreis (bezogen auf die Tonnage an verwertbaren Kohlenstoff) eine wichtige Rolle.

Für ethanolbasierte Verfahren lassen sich unterschiedlichste Zuckerquellen wie Zuckerrohr, Gerste, Cassava, Weizen, Kartoffeln, Zuckerrübe und Sago einsetzen. Teurer, aber ebenfalls bereits möglich, ist der Einsatz von Non-Food Zuckerquellen wie Holz oder agrarischen Reststoffen (Stroh). Diese alternativen Quellen für Bioethanol (Advanced Bio-Ethanol, Ethanol der zweiten Generation) stehen heute schon zur Verfügung. Andere Verfahren können auch auf Pflanzenöle oder Lebensmittelreststoffe zugreifen. Sie sind jedoch noch nicht industriell etabliert. DOW arbeitet in Kooperation mit verschiedenen Herstellern an der Umsetzung der Produktion. Je nach Verfahren und PE-Variante ergeben sich auch Differenzen beim biobasierten Anteil des PE. Laut Braskem beträgt der biobasierte Anteil je nach Produkt zwischen 80-100 %. Die Rohstoffwahl bestimmt auch maßgeblich den Flächenbedarf.

Nachhaltigkeitskriterien

1. Ökologie

Bei dem Kriterium Ökologie sind sieben Unterkriterien (Kenngrößen) in die Bewertung eingegangen, die für Biolebensmittelherstellung als wesentlich angesehen werden: Landnutzung/Nahrungsmittelkonkurrenz, Umweltverträglichkeit, Zertifizierungen (Anbau und Verarbeitung), Gentechnik, Entsorgung (Recycling, Kompostierung), Ökobilanzen und biobasierter Anteil.

Brasilien besitzt nach Kolumbien weltweit die effizienteste und produktivste Zucker- und Bioethanol-Produktion mit der mit Abstand höchsten Produktionsmenge.

Braskem gibt an, dass für die Herstellung von 200.000 Tonnen biomassebasiertem PE aus Zuckerrohr und Bioethanol eine Fläche von ca. 68.000 Hektar bzw. 0,02 Prozent der verfügbaren Ackerfläche Brasiliens benötigt wird. Dies entspricht drei Tonnen PE je Hektar. Laut dem Institut für Biokunststoffe und Bioverbundwerkstoffe (IfBB) werden für eine Tonne hundertprozentiges PE 0,46 Hektar beziehungsweise 33,55 Tonnen Zuckerrohr benötigt.

Für die Produktion von biomassebasiertem PE wird ausschließlich Zuckerrohr eingesetzt. 39 Prozent der Gesamtfläche Brasiliens können landwirtschaftlich genutzt werden, 58 Prozent sind geschützt oder natürliche Lebensräume. Für den Anbau von Zuckerrohr werden heute 2,4 Prozent der Ackerfläche Brasiliens genutzt. Etwa die Hälfte des in der Pflanze enthaltenen Zuckers ist für die Ernährung bestimmt, während die andere Hälfte zur Bioethanolproduktion genutzt wird (installierte Prozesskombinierung mit einem gewissen Grad an Flexibilität). Zurzeit gibt es 441 Zuckerrohrmühlen, wovon 61 Prozent Ethanol produzieren.

Anbau von Zuckerrohr

Zuckerrohr ist eine mehrjährige Pflanze mit bis zu sieben Meter hohen, fünf Zentimeter dicken Stängeln und zuckerspeicherndem Mark (7-20 Prozent Saccharose). Sie hat einen hohen Bedarf an Wärme (Optimum: 25 bis 28 Grad), Wasser (Optimum: 1200 bis 1500 mm Niederschlag) sowie Nährstoffen, und wird häufig als Monokultur bei mehrjähriger Nutzung (2 bis 10 Jahre) angebaut. Je nach Standort, Sorte und Anbaubedingungen benötigen die Pflanzen 80 bis 200 Kilogramm Stickstoff pro Hektar und bis zu 350 Kilogramm Kalium pro Hektar. Der Einsatz an synthetischen Düngemitteln wird durch die Verwendung von Nebenprodukten reduziert. Die Phosphatdüngung ist von geringerer Bedeutung. Zuckerrohr verfügt über eine Pilzflora, die die Phosphataufnahme steigert. Zuckerrohr wird in Handarbeit oder maschinell geerntet. Der Anteil der Handarbeit wird jedoch künftig geringer werden (vgl. Abschnitt „Biodiversität/Luftverschmutzung“).

Zuckerohr ist eine robuste Kultur, die im Allgemeinen fünf Jahre hintereinander auf der gleichen Fläche angebaut wird.

Wasserverbrauch

Zuckerrohranbau findet in Brasilien überwiegend im zentralen Süden des Landes statt, wo der Anbau aufgrund der hohen Niederschlagsmengen fast immer ohne Bewässerung möglich ist. Wasser wird überwiegend bei der Verarbeitung des Zuckerrohrs verbraucht. Eine erhebliche Menge wird für die Reinigung der Rohware benötigt.

Energieverbrauch

Im Allgemeinen benötigt die Ethanolproduktion viel Energie. Durch den Einsatz von Wärme und Elektrizität jedoch, die im Rahmen des Herstellungsprozesses durch die Verbrennung von Bagasse (Co-Produkt des Mahlprozesses bei der Ethanolproduktion) entsteht, wird ein großer Teil der Energie abgedeckt. Ein Großteil der Zuckerrohrmühlen ist somit energieautark. Die Bagasse wird zudem als Energiequelle für die Stromerzeugung genutzt. Überschüssiger Strom wird in das lokale Stromnetz abgegeben.

Biodiversität/Luftverschmutzung

Das Abbrennen von Zuckerrohrfeldern ist schädlich für Luft und Biodiversität. Es erleichtert die Ernte, indem die Halme von den scharfkantigen Blättern befreit und die Arbeiter vor gefährlichen Tieren geschützt werden. Eine maschinelle Ernte ohne das Abbrennen ist umweltschonender, geht jedoch zu Lasten von Arbeitsplätzen.

Mit einer Vereinbarung zwischen den Zuckerrohrproduzenten und der Regierung des Staates São Paulo ist hier das Abbrennen der Felder seit 2017 verboten, während es in anderen Landesteilen oder auch anderen Ländern noch nicht verboten wurde.

Anbau von Zuckerrohr in Brasilien

Das Hauptanbaugebiet für Zuckerrohr ist der Bundesstaat São Paulo. Brasilien führt ein strenges Regime hinsichtlich der Regulierung des Zuckerrohranbaus und des Naturschutzes. Etliche Gesetze sind in Kraft gesetzt worden, um den Anbau von Zuckerrohr zu kontrollieren. Die Regeln, die vom Agro-Ecological Zoning etabliert wurden, gelten landesweit. Nicht immer werden diese Gesetze eingehalten und immer noch werden Flächen als „degradiert“ eingestuft, da diese dann zu landwirtschaftlichen Zwecken verwendet werden können. Braskem folgt strengeren Regeln.

Umweltmanagement

Braskem ist am „Responsible Care Program“ beteiligt. Die freiwillige Initiative der globalen Chemieindustrie verfolgt die Verbesserung des Umweltmanagements von Chemiefirmen und ihrer Lieferkette. Kriterien sind Arbeitssicherheit, Prozesse und Produkte, die Gesunderhaltung der Arbeiter und der Schutz der Umwelt.

Bei Unternehmen mit Anbauzertifizierungen ist darauf zu achten, dass zertifizierte Ware nur auf Kundenwunsch geliefert wird. Hier sind die Zertifizierungen von Braskem im Überblick.

Braskem ist Mitglied bei Bonsucro und ISCC PLUS-zertifiziert. ISCC-zertifizierte Ware ist auf Nachfrage in jeder Menge verfügbar (Chain of Custody-Produktkettenzertifizierung). Ebenfalls ist Bonsucro-zertifiziertes Ethanol erhältlich. Beachtet werden muss, dass es bei Bonsucro im Gegensatz zu ISCC PLUS derzeit noch keine Produktkettenzertifizierung für die dem Ethanol nachgelagerten Produkte gibt. Die Kosten für die Zertifizierung müssen bei beiden Systemen vom Kunden getragen werden. Zertifizierungen nach ISO 14001 liegen für die meisten Standorte vor. Die Zertifizierung von TÜV Austria (vormals Vinçotte) bestätigt, dass der biobasierte Anteil des Green PE von Braskem über 80 Prozent beträgt.

Laut Braskem werden derzeit auf brasilianischen Plantagen keine gentechnisch veränderten Pflanzen eingesetzt. Auch in der Datenbank des ISAAA (International Service For The Aquisition Of Agri-Biotech Applications) ist kein Anbau von GVO-Zuckerrohr in Brasilien gelistet, Stichwort „raw material profile“.

Biobasiertes PE hat die gleichen Eigenschaften in Bezug auf das Recycling (Drop-in-Lösung) wie konventionelles PE und kann daher problemlos mit diesem zusammen recycelt werden.

![]() Es ist jedoch zu beachten, dass, trotz des an sich gut ausgebauten PE-Recyclingsystems, viele PE-Folien nicht recycelt werden und stattdessen thermisch verwertet werden (Verbrennung). Dies betrifft vor allem Folien < 2 x 2 cm. Je nach Sortiersystem beträgt die Trenngröße zwischen 5 – 100 cm². Eine Verbrennung des biomassebasierten PE ist möglich. Es ist stabil bei Deponierung und nicht biologisch abbaubar.

Es ist jedoch zu beachten, dass, trotz des an sich gut ausgebauten PE-Recyclingsystems, viele PE-Folien nicht recycelt werden und stattdessen thermisch verwertet werden (Verbrennung). Dies betrifft vor allem Folien < 2 x 2 cm. Je nach Sortiersystem beträgt die Trenngröße zwischen 5 – 100 cm². Eine Verbrennung des biomassebasierten PE ist möglich. Es ist stabil bei Deponierung und nicht biologisch abbaubar.

Beim Hersteller Coveris werden Folien-/Produktionsabfälle nach Möglichkeit regranuliert und wiedereingesetzt.

Eine vergleichende Betrachtung der Umweltauswirkungen von Folien aus biomassebasiertem PE und aus fossilem PE (PE-LD) hat das ifeu (Institut für Energie- und Umweltforschung Heidelberg GmbH) im Auftrag des Umweltbundesamts erstellt. Danach weisen Folienverpackungen aus biomassebasiertem PE geringere Umweltlasten bei den Indikatoren Klimawandel, fossiler Ressourcenverbrauch und Sommersmog auf. Höhere Umweltlasten wurden dagegen beim Versauerungspotenzial, bei der terrestrischen und aquatischen Eutrophierung sowie bei der Humantoxizität (Feinstaub) festgestellt.

Der Lebenszyklus von „Green PE“

Anfang 2014 wurde die Kurzfassung einer nach ISO 14040/ISO 14044 zertifizierten cradle-to-gate Life-Cycle-Assesment (LCA) veröffentlicht. Der vollständige LCA-Studienbericht ist nicht öffentlich verfügbar. Die Analyse bezieht sich auf die Daten von drei Mühlen (die zusammen 62 Prozent von Braskems Lieferanten entsprechen) sowie auf den Durchschnitt der Zuckerrohrmühlen, die in der „Center-South“-Region an Braskem liefern.

Laut Braskem geht aus der LCA hervor, dass der Zuckerrohranbau den Boden mit Kohlenstoff anreichert (in einem berechneten Szenario). Das Green PE erhalte Emissionsgutschriften von rund einer Tonne CO2-Äquivalenten. Die LCA zeigt dies jedoch nicht direkt, sondern greift auf Zahlen einer separaten Studie zu Landnutzung zurück. Daher sollten die Zahlen defensiver verwendet werden.

Bewertet wurden insgesamt folgende Wirkungskategorien: Treibhausgaspotenzial, fossiler Ressourcenverbrauch, Eutrophierung, Versauerung, Abbau der Ozonschicht, photochemisches Ozonbildungspotenzial. Positiv schneidet das biomassebasierte PE bei der Treibhausgasbildung ab (minus 2,15 Tonnen verglichen mit plus 1,83 Tonnen für fossiles PE von Braskem). Auch beim fossilen Ressourcenverbrauch schneidet das Green PE besser ab, da über 80 Prozent der für die Herstellung aufgewendeten Energie aus erneuerbaren Quellen stammt.

In den Wirkungskategorien Eutrophierung und Versauerung ist das fossile PE besser. Die Eutrophierung lässt sich auf den Zuckerrohranbau und damit in Verbindung stehende Phosphat- und Phosphoremissionen zurückführen. Die Versauerungswerte resultieren aus der Bagasseverbrennung, dem Treibstoffverbrauch für landwirtschaftliche Fahrzeuge und dem Abbrennen der Felder vor der Ernte (Hinweis des Redaktionsteams: diese Praxis wird seit 2018 nicht mehr angewandt). Die Ozonparameter sind bei beiden Materialien ähnlich, mit einem etwas höheren Wert für das Green PE.

Als Ergänzung zur LCA gab Braskem zwei weitere Studien in Auftrag: eine Bewertung der Landnutzungsänderungen und einen Wasserfußabdruck. Die Ergebnisse sind in dieser Präsentation einzusehen. Dabei ist jedoch zu beachten, dass die Einschätzungen und Schlussfolgerungen von Braskem selbst formuliert wurden.

Biobasiertes PE hat sehr hohe biobasierte Anteile. Es wird jedoch auch häufiger im Materialverbund eingesetzt; dann gilt es den biobasierten Anteil des gesamten Materialverbundes zu berücksichtigen.

Spezifische Werte sind von folgenden Firmen vorhanden:

Braskem

Braskem ist nach TÜV Austria (vormals Vinçotte) mit 4 Sternen zertifiziert, d.h. der biobasierte Anteil des Green PE beträgt mindestens 80 Prozent, typischerweise allerdings >90 Prozent. Laut Braskem hat jede Klasse des biomassebasierten PE einen anderen biobasierten Anteil aufgrund der unterschiedlichen Formulierungen. HDPE hat einen Anteil von mindestens 96 Prozent, während LLDPE einen Anteil von mindestens 84 Prozent hat. Grund ist der höhere Anteil an fossilen Co-Monomeren, z.B. Buten und Hexen.

Nach der US-amerikanischen Norm ASTM D 6866 und/oder ISO 16620, Teil 1 – 3 kann der biobasierte Kohlenstoffgehalt analytisch und rechnerisch ermittelt und zertifiziert werden.

Coveris

Coveris strebt mindestens einen biobasierten Anteil von ca. 35 Prozent gemäß ASTM D6866 für alle Folien auf Basis von biomassebasiertem PE an und erreicht Werte von bis zu 85 Prozent.

FKuR

Die von zwei Herstellern vertriebenen Getränkekisten weisen laut FKuR einen biobasierten Anteil von ca. 62 Prozent auf. Hersteller sind Schöller Alibert und Oberland; das Granulat stammt von FKuR (Terralene®).

2. Sozialverträglichkeit

Beim Kriterium Sozialverträglichkeit bezieht sich die Bewertung auf das Vorhandensein von Sozialstandards beim Anbau und bei der Verarbeitung. Dies können international gültige Vorgaben, nationale gesetzliche Standards bzw. privatwirtschaftliche Standards sein. Als Basis für die Bewertung werden die Sozialstandards des Landes herangezogen, aus dem die Rohware stammt bzw. in dem die Verarbeitung erfolgt.

![]()

![]()

Brasiliens Zucker- und Ethanolindustrie beschäftigt ca. 800.000 Menschen. Die Einführung moderner Landwirtschaftspraktiken hatte einen großen Einfluss auf die Arbeiter, da Gesetze etabliert wurden, die Kinderarbeit und Arbeitsumstände ähnlich der Sklaverei bekämpfen.

2009 haben die Regierung, Industrieunternehmen und Gewerkschaften das „National Commitment to Improve Labor Conditions on Sugarcane Plantations“ unterzeichnet. Dort sind 30 Maßnahmen aufgeführt, die dazu beitragen sollen, die Würde und die Rechte der Arbeiter zu schützen und die Arbeitsbeziehungen in der Industrie zu regulieren. So werden beispielsweise Arbeiter ohne Vermittler eingestellt, Ausgleichszahlungen transparenter gemacht, temporäre Wanderarbeiter unterstützt, Gesundheit und Sicherheit am Arbeitsplatz, sowie der Transport der Lebensmittel verbessert und Aktivitäten von Gewerkschaften und Tarifverhandlungen gefördert.

Zudem gibt es das São Paulo State Agro-environmental Protocol für die Ethanol-/Zuckerindustrie (auch Green Protocol genannt), das von UNICA (dem brasilianischen Zuckerrohrverband), ORPLANA (Organisation der Zuckerrohranbauer im zentralen Süden) und der Regierung des Staates São Paulo 2007 unterzeichnet wurde. Themen sind die Bewahrung der Boden- und Wasserflächen, Schutz des Waldes, Erholung der Auwälder, die Minimierung von klimawirksamen Gasen und die Minimierung des Einsatzes von Agrochemikalien und Düngern. Hauptziel war es, das Abbrennen von Zuckerrohrfeldern zu beenden. Diese Praxis ist nun beendet.

Darüber hinaus gibt es Industrieprogramme, die technische Fortbildungsprogramme für Arbeiter unterstützen, z.B. das „Program to Re-qualify Sugarcane Workers (RenovAção)“, das jedes Jahr 6.000 Arbeiter und Mitglieder der Gemeinschaft (um)schult. Zielgruppe sind vor allem Zuckerrohr-Schneider, die ihren Job verlieren, weil die Pflanz- und Ernteprozesse mechanisiert werden.

Eigener Verhaltenskodex bei Braskem

Braskem hat einen eigenen Verhaltenskodex für seine Ethanol-Lieferanten entwickelt (zusammen mit ProForest, einer unabhängigen Beraterfirma), der auf den brasilianischen (regionalen und nationalen) Gesetzen basiert und darüber hinausgeht.

Dieser Kodex umfasst sowohl soziale Vorgaben als auch Umweltanforderungen, die die Ethanol-Lieferanten (Zuckerrohrmühlen) einhalten müssen, wenn sie Braskem beliefern möchten. Seit 2012/2013 wird die Einhaltung der Anforderungen durch ein unabhängiges Audit (Prüfer: Control Union) im Zweijahrestakt geprüft. Die Lieferanten müssen einen Aktionsplan für Verbesserungen vorweisen. Bisher werden mindestens 90 Prozent der Lieferanten auditiert. Das entspricht 80 Prozent der gelieferten Ethanolmenge.

Zusätzlich hat die Firma 2014 ein 3-Jahres-Programm mit dem Namen „Solidaridad“ begonnen, mit dem Ziel, mehr Wissen über die Lieferkette zu erhalten. Teilnehmen werden neben dem Braskem selbst eine Kooperative von Zuckerrohrproduzenten, Zuckerrohrmühlen sowie Kunden.

Braskem ist außerdem nach Bonsucro zertifiziert (siehe Abschnitt „1.3 Zertifizierungen“).

Zur Anwendung kommen folgende Zertifizierungen: SEDEX, GKV-Verhaltenskodex und OHSAS 18001.

SEDEX – Management-Werkzeug für Lieferanten

Sedex ist eine Non-Profit Organisation, die sich für verantwortungsvolle und ethische Wirtschaftspraktiken in globalen Lieferketten einsetzt. Hauptservice ist eine Onlinedatenbank, die es Mitgliedern ermöglicht, Informationen zu vier Kernbereichen (Arbeitsstandards, Gesundheit und Sicherheit, Umwelt- und Wirtschaftsethiken) aufzubewahren und zu teilen sowie darüber zu berichten. Nutzer können die Bemühungen ihrer Lieferanten bewerten und vergleichen mit den Anforderungen anerkannter Standards, z.B. ILO-Standards, ETI Base Code, SA8000, ISO14001 und industriespezifische Verhaltenskodizes. Ein eigener Standard existiert nicht.

GKV-Verhaltenskodex

Träger des Verhaltenskodex ist der Gesamtverband Kunststoffverarbeitende Industrie e.V. Thematisiert werden Verpflichtungen in den Bereichen Umweltschutz, Sicherstellung von Gesundheit und Sicherheit am Arbeitsplatz, Kinder- und Zwangsarbeit, Menschenrechte, Entlohnung und Arbeitszeit.

OHSAS 18001 – Occupational Health & Safety Advisory Services (Arbeitsschutzmanagementsystem)

Die BS OHSAS 18001 wird abgelöst in einer 3-jährigen Übergangsphase von der DIN ISO 45001:2018. Sie ist eine britische Norm, die eng an die ISO 9001 (Qualität) und ISO 14001 (Umwelt) anlehnt und Anforderungen an ein professionelles Arbeitsschutzmanagement definiert.

Sozialstandards bei Braskem

Die Firma ist Unterzeichner des UN Global Compact, einer strategischen Initiative der Vereinten Nationen für Unternehmen, die sich verpflichten, ihre Geschäftstätigkeiten und Strategien an zehn universell anerkannten Prinzipien aus den Bereichen Menschenrechte, Arbeitsnormen, Umweltschutz und Korruptionsbekämpfung auszurichten. Zudem ist Braskem am Responsible Care Program beteiligt – einer freiwilligen Initiative der globalen Chemieindustrie, die die Verbesserung des Umweltmanagements von Chemiefirmen und ihren Lieferketten verfolgt. Kriterien sind Arbeitssicherheit, Prozesse und Produkte, die Gesunderhaltung der Arbeiter und der Schutz der Umwelt.

Sozialstandards bei Coveris und bei FKuR

Coveris und FKuR produzieren in Deutschland, daher gelten deutsche/europäische Sozialstandards.

3. Siche

rheit und Technik

rheit und Technik

Bei dem Kriterium „Sicherheit“ liegt der Fokus auf der Sicherheit für den Konsumenten. Hierbei werden überwiegend Migrationspotenziale betrachtet. In dem Bereich „Technik“ wird die technologische Verarbeitbarkeit des Verpackungsmaterials bewertet.

Sehr umfangreiche Daten liegen für die stoffgleichen biobasierten Packstoffe wie Bio-PE vor, da diese die gleichen Eigenschaften wie die klassischen Kunststoffe aufweisen.

Biomassebasiertes PE hat eine vergleichbare chemische Zusammensetzung wie mineralölbasiertes PE und damit bekannte Materialeigenschaften.

PE ist ein thermoplastischer Kunststoff, dem bei der Verarbeitung je nach Anwendungsfall Additive (UV-Stabilisator, Koppler, Dispergierhilfsmittel) zugegeben werden. Gutes Dehnverhalten sowie hohe Kälteschlagfestigkeit, gutes Gleitreibverhalten und elektrische Isoliereigenschaften steht anderen Thermoplasten gegenüber, eine geringere Festigkeit, Härte und Steifigkeit zu Buche. Bei Pasteurisation oder Heißabfüllung ist die niedrige Erweichungstemperatur zu berücksichtigen. Es gibt sehr umfangreiches Informationsmaterial bezüglich PE, z.B. im Material Data Center.

PE ist ein sehr preisgünstiges Massenprodukt, das physiologisch unbedenklich und praktisch geruchs- und geschmacksneutral ist. Deshalb wird es in großem Umfang in der Lebensmittelindustrie eingesetzt.

![]() Kritisch sind jedoch die Barriereeigenschaften. Diese können mit EVOH oder mit Beschichtungen verbessert werden.

Kritisch sind jedoch die Barriereeigenschaften. Diese können mit EVOH oder mit Beschichtungen verbessert werden.

Das bezüglich Migration risikofreie PE wird von zahlreichen Compoundern verarbeitet. Bezüglich der Einsatzbedingungen wird empfohlen, sich direkt mit dem Hersteller auszutauschen, um eine Einschätzung für die entsprechende Anwendung zu erhalten.

Für Folien

Falls Additive gegen das Beschlagen eingesetzt werden, ist die Konformität dieser Additive zu prüfen, da diese oberflächenaktiv sind. Die Additive können als Master-Batch zugegeben oder als Oberflächenbeschichtung aufgebracht werden. Bei der Verarbeitung ist die statische Aufladung der Folien zu berücksichtigen und durch maschinelle Vorkehrungen zu reduzieren.

Es wurde gute Ergebnisse mit wasserhaltigen Beschichtungen erzielt. Bei Laminaten mit Cellophanen werden Glycerinester und Metallsalze eingesetzt, die den FDA-Richtlinien entsprechen.

Die Verarbeitung kann auf den klassischen Verarbeitungsmaschinen für fossilbasiertes PE erfolgen. Voraussetzung ist jedoch, dass die Verarbeitungstemperaturen maximal 100 Grad betragen. Die Siegeltemperaturen liegen bei 85 Grad. Somit ist eine wichtige maschinelle Voraussetzung, dass sich die Temperatur der Anlagen sehr präzise steuern lässt.

![]() PE hat gegenüber den anderen mineralölbasierten Kunststoffen eher geringere Barriereeigenschaften und bietet nicht in allen Fällen einen ausreichenden Migrationsschutz. Bei unkritischen Anwendungsfällen sind die Barriereeigenschaften gegenüber Säuren, Laugen, Feuchtigkeit und Gasen jedoch ausreichend, weshalb es in großem Umfang eingesetzt wird.

PE hat gegenüber den anderen mineralölbasierten Kunststoffen eher geringere Barriereeigenschaften und bietet nicht in allen Fällen einen ausreichenden Migrationsschutz. Bei unkritischen Anwendungsfällen sind die Barriereeigenschaften gegenüber Säuren, Laugen, Feuchtigkeit und Gasen jedoch ausreichend, weshalb es in großem Umfang eingesetzt wird.

![]()

![]() PE wird in sehr vielen Blends angeboten und ist damit für unterschiedlichste Anwendungen geeignet. Um Materialaufwand und Kosten zu minimieren, sollte genau definiert werden, welche Anforderungen das Material für die geplante Anwendung erfüllen muss.

PE wird in sehr vielen Blends angeboten und ist damit für unterschiedlichste Anwendungen geeignet. Um Materialaufwand und Kosten zu minimieren, sollte genau definiert werden, welche Anforderungen das Material für die geplante Anwendung erfüllen muss.

4. Qualität

Das Kriterium „Qualität“ umfasst die gesetzlichen Anforderungen für Packmittel. Nach dem Bundesinstitut für Risikobewertung (BfR) bedeutet „Qualität“ die Einhaltung der gesetzlichen Anforderungen und BfR-Vorgaben an die Verpackung. Bei biobasierten Verpackungen sind ökologische und Umweltaspekte wichtige Kriterien. Das verpackte Produkt stellt Anforderungen an das Verpackungsmaterial, die vorab genau definiert werden sollten. Überhöhte Anforderungen führen in vielen Fällen zu aufwendigen, teuren und nicht nachhaltigen Verpackungen. Konsumenten verlangen zudem transparente und nachhaltige Verpackungen mit gleichen Gebrauchseigenschaften. Bio-PE kann durch die identische Zusammensetzung des Verpackungsmaterials mineralölbasierte Verpackungslösungen von PE in vielen Fällen ersetzen. Spezifische Vorgaben sollten jedoch vom Unternehmen im Vorfeld abgeklärt werden.

Einsatzbedingungen einer Verpackung

Verschiedene Produktsortimente sollen bei kleineren Herstellern auf der gleichen Verpackungsmaschine abgepackt werden. Bio-PE kann durch die identische Zusammensetzung des Verpackungsmaterials mineralölbasierte Verpackungslösungen von PE in vielen Fällen ersetzen. Spezifische Vorgaben sollten jedoch vom Unternehmen im Vorfeld abgeklärt werden.

Für das Material Polyethylen sind die gesetzlichen Anforderungen festgelegt in der „Verordnung über Materialien und Gegenstände aus Kunststoff, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen“ (Verordnung (EU) Nr. 10/2011).

In der Datenbank „BfR-Empfehlungen zu Materialien für den Lebensmittelkontakt“ sind unter der laufenden Nummer 030 die Empfehlungen für PE zusammengefasst.

Nach aktuellem Stand der Technik, ist das Migrationspotenzial bei PE gering. Am höchsten ist es bei LDPE mit einer niedrigen Dichte von 0,88-0,90 g/cm³.

![]() Falls der Einsatz einer eher ungewöhnlichen Zutat bzw. eine ungewöhnliche Anwendung geplant ist, sollte eine individuelle Risikobeurteilung erfolgen.

Falls der Einsatz einer eher ungewöhnlichen Zutat bzw. eine ungewöhnliche Anwendung geplant ist, sollte eine individuelle Risikobeurteilung erfolgen.

Ideale Voraussetzungen bestehen für den Einsatz von preisgünstigem PE bei Produkten, die keine spezifischen Anforderungen erfüllen müssen. Zu beachten ist, dass bei der Verarbeitung längerfristig keine Temperaturen über 85 Grad auftreten.

PE ist ein sehr leichtes und vielseitig einsetzbares Verpackungsmaterial mit mittleren Barriereeigenschaften. Besonders vorteilhaft ist, dass PE sehr geruchsneutral ist und dadurch Beeinträchtigungen des Lebensmittels minimal sind, vorausgesetzt, dass keine geruchsintensiven Kleber oder Druckfarben verwendet werden. In Bezug auf Aromen und Mineralölkohlenwasserstoffe bietet PE keine langfristige und ausreichende Barriere. Schutzbegasungen ohne Beschichtung sind nicht umsetzbar.

![]()

![]()

![]() Die Anforderungen des Konsumenten bezüglich eines sicheren Packmittels müssen gewährleistet sein. Die Stabilität des Bio-Verpackungsmaterials ist gut, die Verpackung ist leicht zu öffnen und kann wiederverschließbar gestaltet werden. Verbraucher erwarten zudem, dass generell möglichst wenig Verpackungsmaterial eingesetzt wird.

Die Anforderungen des Konsumenten bezüglich eines sicheren Packmittels müssen gewährleistet sein. Die Stabilität des Bio-Verpackungsmaterials ist gut, die Verpackung ist leicht zu öffnen und kann wiederverschließbar gestaltet werden. Verbraucher erwarten zudem, dass generell möglichst wenig Verpackungsmaterial eingesetzt wird.

![]() In der öffentlichen Wahrnehmung werden nicht biologisch abbaubare Kunststoffe, wie PE, die sich in der Umwelt anreichern, sehr negativ gesehen – insbesondere im Hinblick auf Mikroplastik. Positiv sind hingegen die bereits bestehenden Recyclingmöglichkeiten.

In der öffentlichen Wahrnehmung werden nicht biologisch abbaubare Kunststoffe, wie PE, die sich in der Umwelt anreichern, sehr negativ gesehen – insbesondere im Hinblick auf Mikroplastik. Positiv sind hingegen die bereits bestehenden Recyclingmöglichkeiten.

Das Verpackungsmaterial ist relativ weich. Bei einer Bedruckung oder Verklebung bedarf es einer vorherigen Plasmabehandlung.

Um Missverständnisse beim Konsumenten zu vermeiden, sollte transparent kommuniziert werden, wie ![]() hoch der tatsächliche biobasierte Anteil im Endprodukt ist und welche ökologischen Vor- und Nachteile mit dem Rohstoff bzw. mit dem Produkt verbunden sind.

hoch der tatsächliche biobasierte Anteil im Endprodukt ist und welche ökologischen Vor- und Nachteile mit dem Rohstoff bzw. mit dem Produkt verbunden sind.

Biobasiertes PE ist genauso stabil wie mineralölbasiertes PE. Zur Erhöhung der UV-Stabilität kann eine zusätzliche Beschichtung erfolgen. PE kann sehr lange gelagert werden.

![]()

![]() Für Polyethylen existiert ein sehr umfangreiches Wissen bezüglich unterschiedlicher Anwendungen. Das PE-Material für die jeweiligen Anwendungsbedingungen können chemisch vielseitig verändert werden.

Für Polyethylen existiert ein sehr umfangreiches Wissen bezüglich unterschiedlicher Anwendungen. Das PE-Material für die jeweiligen Anwendungsbedingungen können chemisch vielseitig verändert werden.

Weitere Informationen zu IK (Industrievereiningung Kunststoffverpackungen) und DVI (Deutsches Verpackungsinstitut) finden Sie hier.